感应淬火的热处理是一种形式,其中的金属部分通过感应加热被加热,然后骤冷。骤冷的金属经历了马氏体相变,增加的部分的硬度和脆性。感应淬火是用来选择性硬化区域的部分或组件,而不会影响的部分作为一个整体的属性。

感应淬火是感应加热的主要应用领域之一。成千上万的我们的硬化解决方案在世界各地的许多汽车行业内的工作。

过程

感应加热是一种非接触式的加热过程中,利用电磁感应的原理,产生热量的一个工作件的表面层内。成一个强大的交变磁场,通过将导电性材料,电流可以流动的材料,从而产生热量,由于在材料中的I2R损耗。在磁性材料中,进一步加热产生由于滞后损失低于其居里点。所产生的电流流主要是在表面层中,该层的深度被决定的上述交变磁场的频率,的表面功率密度,材料的磁导率,热时间和酒吧或材料厚度的直径。通过淬火加热层被改变,以形成表面层的硬度比母材金属的马氏体结构,这是在水,油或基于聚合物的淬火。

定义

一种广泛使用的表面硬化钢。令组分加热的交变磁场的装置的温度的变换范围内或高于随后立即进行淬火。的核心成分不受影响通过处理和其物理性能是那些从它被加工的酒吧,而硬度的情况下,可以是内的取值范围为37/58 HRC。是最适合于这个过程的等效的范围内的碳含量0.40/0.45%的碳钢和合金钢。

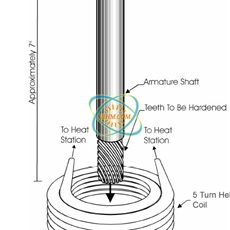

被用来驱动一个大的交流电流通过线圈的高频电的源极。电流通过该线圈产生一个非常激烈的和迅速变化的磁场,在该空间内的工作线圈。以被加热的工件被放置在这强烈的交变磁场,产生涡流焦耳加热的金属工件和电阻引线内之内。

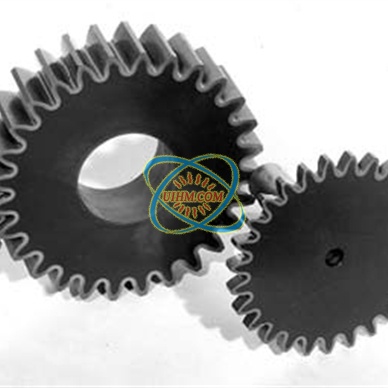

此操作中最常用的钢合金。许多机械部件,如轴,齿轮,和弹簧,进行表面处理,之前的提供,在为了提高耐磨损行为。这些治疗方法的有效性既取决于表面材料属性的修改和引入的残余应力。在这些治疗方法中,高频感应加热淬火是最广泛采用来提高部件的耐久性之一。它确定在工件与残余拉应力和压缩应力,这已被证明是非常有效的,在延伸的构件的疲劳寿命和耐磨性的硬表面层的一个艰难的核心。

感应表面硬化的低合金钢中碳的钢被广泛地用于需要高耐磨性的至关重要的汽车和机器应用的。感应淬火零件的耐磨性的行为取决于硬化深度和在表面层中的残余压应力的大小和分布。

历史

于1831年由迈克尔•法拉第(Michael Faraday)发现所有的感应加热系统的基础。法拉第证明的,通过卷绕两个线圈的导线围绕一个共同的磁心有可能建立一个瞬间电动势中的第二绕组的开关中的电流的第一绕组和关闭。他还进一步观察到,如果电流被保持恒定,没有电磁场诱导中的第二绕组和该电流受是否电流在电路中的增加或减少在相反的方向流动。

法拉第得出结论,可以通过变化的磁场电流。由于没有物理连接的初级和次级绕组之间,被说成是诱导和法拉第感应定律出生在次级线圈中的电动势。一经发现,这些原则被采用,在未来的一个世纪左右的发电机(发电机,电动机,的变种同样的事情)的设计和形式的电力变压器。在这些应用中,任何的电或磁的电路中产生的热被认为是不可取的。工程师费了九牛二虎之力,用叠片铁芯和其他方法的影响降到最低。

上世纪初的原则探讨,作为一种手段来熔化钢,所述电动发电机的开发是为了提供所需的感应炉的功率。普遍接受的方法融化钢后,工程师们开始利用过程中探索其他的可能性。已经理解的是,在钢中的电流穿透深度是一个函数,其磁导率,电阻率和所施加的电场的频率。在米德瓦尔钢铁和俄亥俄州曲轴公司的工程师借鉴了这方面的知识,开发的第一个表面硬化感应加热系统,使用电动发电机。

经常使用了大量的行业需要快速轻松地自动化系统导致了巨大的进步,感应淬火过程的理解和利用,并在1950年代后期许多系统使用电动发电机和热电子发射三极管振荡器。现代感应加热装置采用了最新的半导体技术和数字化控制系统,开发出一系列的权力从1千瓦到许多兆瓦。

的主要方法

单次硬化

成分被保持在单杆系统静态或旋转在线圈中,以被处理的整个区域由洪水骤冷或下降骤冷系统的预先设定的时间,然后同时被加热。单杆经常被用来在没有其他方法的情况下,会达到预期的效果,例如平面硬化锤子,边缘硬化形状复杂的工具或小齿轮的生产。

在轴硬化的情况下的单杆的方法的另一个优点是生产时间,较渐进的横动硬化方法。此外,能够使用的线圈,可以创建纵向电流流中的组件,而不是直径流可以是具有一定的复杂几何形状的优点。

与单发的方法也有一些缺点。线圈的设计可以是一个非常复杂的,复杂的过程。通常情况下,使用的铁素体或层压装载材料的是,需要细化影响磁场的浓度在给定的区域从而产生的加热方式。另一个缺点是,由于需要更多的功率增加的表面区域被加热相比,横动的方法,。

导线硬化

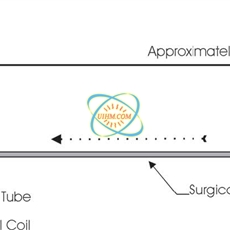

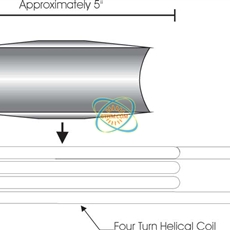

在横动硬化系统工件通过感应线圈逐步并利用跟随的骤冷喷涂或环。特拉弗斯硬化如半轴,挖掘机铲斗上的大头针,转向部件,电动工具轴和驱动轴的轴型元件的生产中被广泛使用。被送入环型电感器通常设有一个回合的组件。转弯的宽度是由横动速度,发电机可用功率和频率决定。这创建了一个移动的频带的热量,其中,当骤冷创建硬化的表面层。淬火环可以是不可分割的下面的安排或组合两个受的应用程序的要求。通过不同的速度和功率是能够建立一个沿其整个长度的轴,该轴被硬化或只是在特定区域,并硬化轴与直径或花键的步骤。当硬化圆轴旋转的部分,在这个过程中,以确保除去任何由于线圈的同心度和成分的变化,这是正常的。

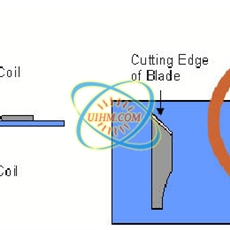

特拉弗斯方法还设有在生产的边缘组件,如纸刀,皮革刀,剪草机底刃,和钢锯刀片。这些类型的应用程序通常利用一个发夹线圈或一个横向磁通坐在了该组件的边缘的线圈,该线圈。该组件是进展通过线圈和跟随喷雾淬火喷嘴或钻孔的块组成。

许多方法被用来提供通过线圈和均采用垂直和水平的系统的渐进运动。这些通常采用数字编码器和可编程逻辑控制器的位置控制,开关,监控,以及设置。在所有情况下的横动速度的需要是紧密控制和一致的视在速度变化将具有的硬度和硬度值达到的深度的效果。

设备

所需电源

用于感应淬火的电源不同的电源,从几千瓦到数百依赖以被加热的组件的大小和生产方法,即单次硬化,横动硬化或淹没硬化千瓦。

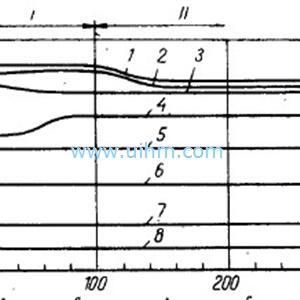

为了选择正确的电源,它是首先必要的计算以被加热物的组件的表面面积。一旦这个已经建立,然后,可以使用各种方法,以计算所需的功率密度,加热时间和发电机工作频率。传统上,这是通过使用一组曲线,复杂的经验计算和经验。现代技术通常利用有限元分析和计算机辅助制造技术,但是所有这些方法具有全面知识的感应加热过程中,仍然需要。

以被加热物的总面积对于单次应用需要来计算的。在横动的情况下,硬化了该组件的周长乘以由脸部宽度的线圈。选择的线圈面的宽度,它是实际的构造的线圈选择的宽度,并且它会住在该应用程序所需的电源时,必须小心谨慎。

频率

进行硬化的感应加热系统可在各种不同的工作频率通常从1千赫至800千赫。更高和更低的频率是可用的,但通常这些将被用于特殊应用。运行频率和电流的穿透深度,因此硬度深度之间的关系是成反比的。即频率越低的情况下的深层。

各种情况下的深度和材料直径的频率实例

案例深度毫米钢筋直径[毫米]频率[千赫]

为0.8〜1.5 5〜25 200〜400

1.5至3.0 10到50 10到第100

> 50 3〜10的

3.0〜10.0 20〜50 3〜10的

50〜100 1〜3中

> 100 1

上表只是为了说明,效果不错,可以得到平衡的功率密度,频率和其他实际的考虑,包括成本,这可能会影响最后的选择,加热时间和线圈宽度超出这些范围的。以及功率密度和频率,时间,材料被加热的影响的深度的热量通过传导将流入。在线圈中的时间可以由横动速度和线圈宽度的影响,然而,这也将具有的整体功率要求或设备的吞吐量的效果。

可以看出,从上述表格中选择正确的设备,任何应用程序,可以是非常复杂的,对于一个给定的结果,可以使用一个以上的组合的功率,频率和速度。然而,在实践中,许多选择是显而易见的,根据以往的经验和实用性。

感应加热淬火的主要好处是,它只需几秒钟。于一炉,同样的过程可能需要几个小时甚至几天。这是为什么呢?

答案是,在快速产生的热量是惊人的感应。反过来,这意味着可以集成在生产过程中硬化。另一方面,强化于一炉,是耗费更多的时间(大于热损失),需要移动的组件,以自己的炉或一个子承包商。

行整合的硬化,降低您的交货时间相当。您得到完全控制,在质量,交货时间和成本。有没有需要运输公斤的组成部分,后退和前进,既节约了能源和环境。最后但并非最不重要的是,削减到最低限度所需的管理。

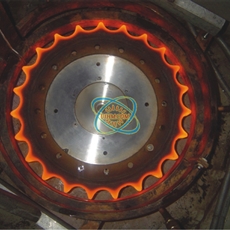

花键轴感应淬火 类别:高频淬火

花键轴感应淬火 类别:高频淬火 简介:花键轴淬火设备的型号有UM-60/80/100/120/160KW,可根据客户不同要求选择合适的设备,规格齐全、性能稳定、售后完善,质量过硬;是您选择高中频感应加热电源事业的理想合作伙伴!花键轴淬火设备的主要特点:1.满足各种轴和齿轮的淬火热处理要求,工艺成熟、质量保证、用电安全…

球头销高频感应淬火 类别:高频淬火

球头销高频感应淬火 类别:高频淬火 简介:齿轮、链轮等轴类的一些工件进行表面淬火或全面淬火的一个加工设备。为了加强齿轮的韧度所以会有齿轮淬火这个工艺。齿轮淬火设备以IGBT为主要器件,功率电路以串联振荡为基本特征,控制电路以频率自动跟踪。每台设备都配有相应的感应器。齿轮表面淬火后表层有较大压缩内应力,…

机床导轨淬火一体机成套设备 类别:高频淬火

机床导轨淬火一体机成套设备 类别:高频淬火 简介:一、 机床导轨淬火设备用途:主要应用在机械加工行业中,为用户解决导轨表面不耐磨、不耐用的技术问题。导轨通过淬火来提高自身的硬度,从而保证机床的正常运作。二、 机床导轨淬火设备在使用过程中的优势1、 机床导轨淬火设备高效、节能。2、 机床导轨淬火硬度均匀、一致,淬…