表面淬火硬度和深度的检测方法

次浏览

A、首先熟悉以下两个名词:

1、 有效硬化层深度(DS) :是指从零件表面到维氏硬度等于极限硬度那一层之间的距离。

2、 极限硬度:是指零件表面所要求的最低硬度乘以系数,通常 HV1 试验力系数可以选用0.8,也可以选用 0.9 或者更高(如零件表面硬度 320HV,那么极限硬度=320X0.8=256HV)。

B、试验力的选择

通常选用显微维氏硬度计,试验力通常选用 HV1(9.807N),也可选用 4.9N-49N 范围内。

C、检测

1、检测应在规定试样表面的一个或者多个区域内进行,并在图纸上注明。

2、检测试样的制备:

应在垂直淬硬面切取试样,切断面作为检测面。检测面应做好磨抛处理,使其达到光洁如镜。在切割、磨抛过程中要注意避免工件过热、变形、出现倒角等。

3、硬度检测:

硬度压痕应当打在垂直于表面的一条或多条平行线上,而且宽度为 1.5mm区域内,最靠近表面的压痕中心与表面的距离为 0.15mm,从表面到各逐次压痕中心的距离应每次增加 0.1mm。当表面硬化层深度大时,各压痕中心的距离可以大一些,但在接近极限硬度区域附近,仍应保持压痕中心之间的距离为 0.1mm。

4、测量结果:

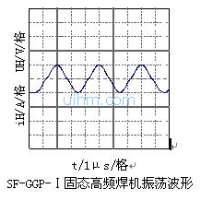

用垂直表面横截面上的硬度变化曲线来确定有效硬化层深度。由绘制的硬度变化曲,确定从零件表面到硬度值等于极限硬度的距离,这个距离就是感应淬火或火焰淬火后有效硬化层深度。

备注:一个区域内有多条硬度变化曲线时,应取各曲线测得的硬化层深度平均值,作为有效硬化层深度。有效硬化层深度用字母 DS 表示,深度单位为 mm,例如硬化层深度 0.5mm可以写成 DS0.5。

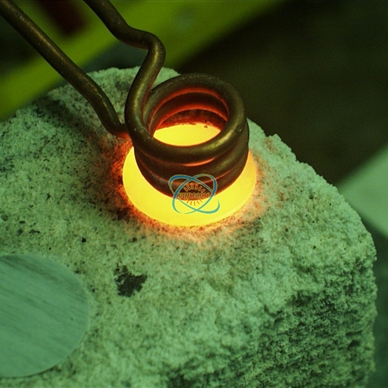

表面淬火回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。这里涉及到三种硬度计。

维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高大型铸件的,可分辨出热处理工件表面硬度的微小差别。另外,有效硬化层深度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。

表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。可以测试有效硬化深度超过0.1mm的各种表面硬化工件。尽管铸件 表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。这一点对于金属加工和机械制造工厂具有重要意义。

维氏、洛氏和表面洛氏三种硬度铸造铸件表面淬火回火热处理值可以方便地进行相互换算,转换成标准、图纸或用户需要的硬度值。相应的换算表在国际标准ISO、美国标准ASTM和中国标准GB/T中都已给出。

1、 有效硬化层深度(DS) :是指从零件表面到维氏硬度等于极限硬度那一层之间的距离。

2、 极限硬度:是指零件表面所要求的最低硬度乘以系数,通常 HV1 试验力系数可以选用0.8,也可以选用 0.9 或者更高(如零件表面硬度 320HV,那么极限硬度=320X0.8=256HV)。

B、试验力的选择

通常选用显微维氏硬度计,试验力通常选用 HV1(9.807N),也可选用 4.9N-49N 范围内。

C、检测

1、检测应在规定试样表面的一个或者多个区域内进行,并在图纸上注明。

2、检测试样的制备:

应在垂直淬硬面切取试样,切断面作为检测面。检测面应做好磨抛处理,使其达到光洁如镜。在切割、磨抛过程中要注意避免工件过热、变形、出现倒角等。

3、硬度检测:

硬度压痕应当打在垂直于表面的一条或多条平行线上,而且宽度为 1.5mm区域内,最靠近表面的压痕中心与表面的距离为 0.15mm,从表面到各逐次压痕中心的距离应每次增加 0.1mm。当表面硬化层深度大时,各压痕中心的距离可以大一些,但在接近极限硬度区域附近,仍应保持压痕中心之间的距离为 0.1mm。

4、测量结果:

用垂直表面横截面上的硬度变化曲线来确定有效硬化层深度。由绘制的硬度变化曲,确定从零件表面到硬度值等于极限硬度的距离,这个距离就是感应淬火或火焰淬火后有效硬化层深度。

备注:一个区域内有多条硬度变化曲线时,应取各曲线测得的硬化层深度平均值,作为有效硬化层深度。有效硬化层深度用字母 DS 表示,深度单位为 mm,例如硬化层深度 0.5mm可以写成 DS0.5。

表面淬火回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。这里涉及到三种硬度计。

维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高大型铸件的,可分辨出热处理工件表面硬度的微小差别。另外,有效硬化层深度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。

表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。可以测试有效硬化深度超过0.1mm的各种表面硬化工件。尽管铸件 表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。这一点对于金属加工和机械制造工厂具有重要意义。

维氏、洛氏和表面洛氏三种硬度铸造铸件表面淬火回火热处理值可以方便地进行相互换算,转换成标准、图纸或用户需要的硬度值。相应的换算表在国际标准ISO、美国标准ASTM和中国标准GB/T中都已给出。

Next: 如何防止感应线圈短路(打火)Previous: 高频淬火产生裂纹的原因及预防措施

顶一下

踩一下

最新评论

暂无评论

发表评论