高频直缝焊钢管的要素与机理

次浏览

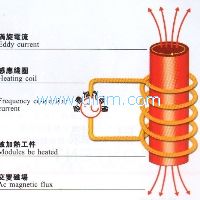

众所周知,利用高频电流的集肤效应,可以将高频电能量集中于工件的表面。利用邻近效应又可控制高频电流流动路线的位置和范围。如图一所示,反应了高频电流的邻近效应现象。

1、 感应圈的宽度要掌握在被焊钢管直径1-1.2倍。(a=1-1¢)

2、 感应圈尽量向挤压辊方向靠近。(b越小越好)

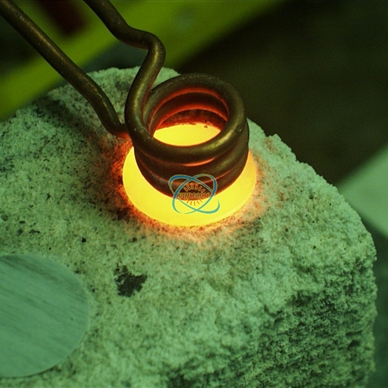

3、 感应圈的形状,如图三所示:

4、 感应圈的内径与被焊钢管(未定径前)之间隙从理论上讲越小越好,也就是间隙越小效率越高,但实际中由于带钢接头处和操作人员的熟练程度等因素,应适当的放一些量以管子能通过又不碰感应圈为原则。(d≈3-5mm)

5、 磁棒圆截面积应掌握在被焊钢管内径截面积的75%,同时要通足够的水

冷却,以防磁棒温度超过居里点而失磁。

6、 磁棒位置应掌握在前端超出挤压辊中心线的3-4mm。(c=3-4mm)

7、 开口角要掌握在3-5℃。(a=3-5℃)(对一般钢管而言)

8、 影响焊接质量和焊速的另一因素是带钢的成形,如图四所示:

9、辊的挤压力对焊缝质量有重要的影响,一般掌握在100-300Mpa。

目前国内焊管机组尚却未有采用直接测量此种压力的装置。

调整好以上几点,高频设备通过感应圈(接触焊通过电极触头)向成形好的开口钢管供以高频电流。由开口钢管一边绝缘到会合角的顶端再到另一边缘,形成了高频电流的往复回路,而且越近顶点,两边缘的距离越小,因而产生的邻近效应愈强,边缘的温度越高,甚至达到金属的熔点。(还未达到熔点,一般温度掌握在 1350℃-1400℃左右,呈粘状态)在会合点处形成液体金属过梁,由于通过的电流密度很大,过梁被剧烈加热,当其内部产生的金属蒸气压力大于液体过梁表面张力时,便爆破而呈金属火花喷溅。随着钢管连续不断地向前运动,所喷溅的细滴火花也连续不断。钢管边向前运动边受挤压辊压力(顶锻)作用,从边缘挤出液态金属和氧化物,纯净金属便在固态下相互紧密接触,产生塑变和奧氏体再结晶,而形成了牢固的焊缝。可以说高频焊钢管实属于一种固相焊接法。

综上所述,只要把几个要素调整到最佳状态,不仅降低电耗,提高了焊管质量,而且还可以提高焊管速度,大大提高产量,从而为企业增加不可预见的经济效益。

最新评论

暂无评论

发表评论