钢件表面高频热处理设备联合机电与大家一起分享!

次浏览

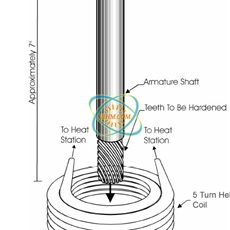

通过对钢件表面的加热、冷却而改变表层力学性能的金属热处理工艺。表面淬火是表面热处理的主要内容,其目的是获得高硬度的表面层和有利的内应力分布,以提高工件的耐磨性能和抗疲劳性能。

通过对钢件表面的加热、冷却而改变表层力学性能的金属热处理工艺。表面淬火是表面热处理的主要内容,其目的是获得高硬度的表面层和有利的内应力分布,以提高工件的耐磨性能和抗疲劳性能。

有些在工作时经受摩擦、表面容易磨损的零件,其表面应有抗磨损能力。有些工件在反复弯曲的作用下工作,易产生疲劳断裂,需要有抗疲劳能力,而抗疲劳能力又与零件的表面强度和内应力状态有关。

表面强度高,又存在压缩内应力时,抗疲劳能力就强。机床、矿山机械等的齿轮经表面淬火后耐磨性明显提高。汽车后半轴经高频感应加热淬火后的抗疲劳能力远高于整体调质者。

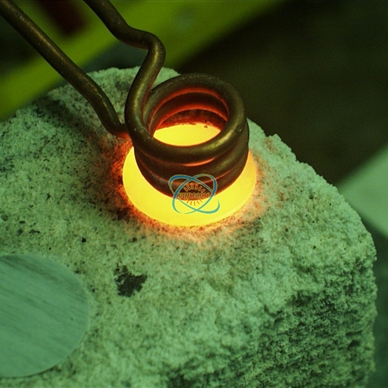

最常用的表面热处理工艺有感应加热热处理和火焰淬火,此外还有接触电阻加热淬火、电解加热淬火、激光热处理和电子束热处理等。

接触电阻加热淬火通过电极将小于5伏的电压加到工件上,在电极与工件接触处流过很大的电流,并产生大量的电阻热,使工件表面加热到淬火温度,然后把电极移去,热量即传入工件内部而表面迅速冷却,即达到淬火目的。

当处理长工件时,电极不断向前移动,留在后面的部分不断淬硬。这一方法的优点是设备简单,操作方便,易于自动化,工件畸变极小,不需要回火,能显着提高工件的耐磨性和抗擦伤能力,但淬硬层较薄(0.15~0.35毫米)。显微组织和硬度均匀性较差。这种方法多用于铸铁做的机床导轨的表面淬火,应用范围不广。

电解加热淬火将工件置于酸、碱或盐类水溶液的电解液中,工件接阴极,电解槽接阳极。接通直流电后电解液被电解,在阳极上放出氧,在工件上放出氢。氢围绕工件形成气膜,成为一电阻体而产生热量,将工件表面迅速加热到淬火温度,然后断电,气膜立即消失,电解液即成为淬冷介质,使工件表面迅速冷却而淬硬。

常用的电解液为含5~18%碳酸钠的水溶液。电解加热方法简单,处理时间短,加热时间仅需5~10秒,生产率高,淬冷畸变小,适于小零件的大批量生产,已用于发动机排气阀杆端部的表面淬火。

激光热处理激光在热处理中的应用研究始于70年代初,随后即由试验室研究阶段进入生产应用阶段。当经过聚焦的高能量密度(106瓦/厘米2)的激光照射金属表面时,金属表面在百分之几秒甚至千分之几秒内升高到淬火温度。

由于照射点升温特别快,热量来不及传到周围的金属,因此在停止激光照射时,照射点周围的金属便起淬冷介质的作用而大量吸热,使照射点迅速冷却,得到极细的组织,具有很高的力学性能。如加热温度高至使金属表面熔化,则冷却后可以获得一层光滑的表面,这种操作称为上光。

激光加热也可用于局部合金化处理,即对工件易磨损或需要耐热的部位先镀一层耐磨或耐热金属,或者涂覆一层含耐磨或耐热金属的涂料,然后用激光照射使其迅速熔化,形成耐磨或耐热合金层。在需要耐热的部位先镀上一层铬,然后用激光使之迅速熔化,形成硬的抗回火的含铬耐热表层,可以大大提高工件的使用寿命和耐热性。 中国热加工网

电子束热处理70年代开始研究和应用。早期用于薄钢带、钢丝的连续退火,能量密度最高可达108瓦/厘米2。电子束表面淬火除应在真空中进行外,其他特点与激光相同。当电子束轰击金属表面时,轰击点被迅速加热。电子束穿透材料的深度取决于加速电压和材料密度。例如,150千瓦的电子束在铁表面上的理论穿透深度大约为0.076毫米;在铝表面上则可达0.16毫米。

电子束在很短时间内轰击表面,表面温度迅速升高,而基体仍保持冷态。当电子束停止轰击时,热量迅速向冷基体金属传导,从而使加热表面自行淬火。

为了有效地进行“自冷淬火”,整个工件的体积和淬火表层的体积之间至少要保持5∶1的比例。表面温度和淬透深度还与轰击时间有关。电子束热处理加热速度快,奥氏体化的时间仅零点几秒甚至更短,因而工件表面晶粒很细,硬度比一般热处理高,并具有良好的力学性能。

Next: 超音频感应加热设备通有什么类型的?Previous: 高频热处理材料:65Mn钢材油中可以淬透

顶一下

踩一下

最新评论

暂无评论

发表评论