高频焊接过程缺陷的产生分析已经如何处理

次浏览

低温焊接(假焊)的缺陷:由于焊接速度较快,输入热量不足,两边缘端没有被加热到足以熔化的状态,端面残留固态氧化物夹杂,在挤压过程中没有被挤压出去而残留在焊缝中,形成低温焊接缺陷。肉眼可见焊缝有断续或通长的细微裂缝,压扁试验时焊缝将开裂。

低温焊接(假焊)的缺陷:由于焊接速度较快,输入热量不足,两边缘端没有被加热到足以熔化的状态,端面残留固态氧化物夹杂,在挤压过程中没有被挤压出去而残留在焊缝中,形成低温焊接缺陷。肉眼可见焊缝有断续或通长的细微裂缝,压扁试验时焊缝将开裂。

7.2 回流夹杂(过烧)的缺陷和产生:由于焊接速度较慢,输入热量过分,两边缘端面金属熔化,并覆盖着大量熔渣排出边缘间隙。当由于电磁压力消失,熔融液滴依靠表面张力回流入边缘间隙时,一种偶然的因素使部分熔渣也一起回流进边缘间隙,在挤压过程中没有挤压出去,而残留在焊缝中,形成回流夹杂缺陷。肉眼可见焊缝有细微的不规则的断续的裂纹,压扁试验时焊缝将开裂。

8 高频焊接操作规程

8.1 准备工作(电子管振荡高频):

8.2 操作规程

8.3 禁止操作事项:

1、指挥信号不明时禁止操作;

2、各联动、联锁信号开关不灵敏可靠时禁止操作

3、冷却水压不足时禁止操作;

4、磁棒、感应圈位置不正确,感应圈开路或对地时禁止操作;

5、没有管胚时禁止操作;

6、调功开关未复位时禁止操作;

7、各仪表指示不正常,各指示参数不匹配时禁止操作;

8、调试、维修人员在调试、维修时禁止操作;

8.4 操作顺序:

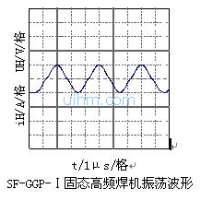

电子管振荡高频操作顺序:送三相电源—开电子管冷却水—送电子管风冷冷却风机—送半灯丝预热15分钟—送全灯丝预热—送微机控制电源—送高压—加 热(停机顺序相反)

全故态高频操作顺序:送三相电源—开冷却水—送控制电源—送主回路电源—加 热(停机顺序相反)

8.5 注意事项:

9 焊接钢管带钢宽度、材质、温度及磁棒要求

9.1 钢带的宽度、公差范围(按国际要求GB/T3091-2001执行),原则上钢带应采用切边带钢。

9.2 钢带的材质(可焊性),(按GB700要求)。

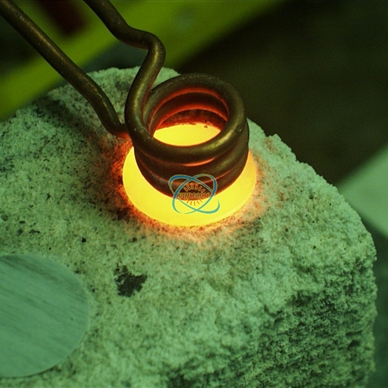

9.3 焊接温度:1350—

9.4 磁棒(阻抗器)要求

最新评论

暂无评论

发表评论