联合机电为你分析高频炉淬火影响淬硬层的因素?

次浏览

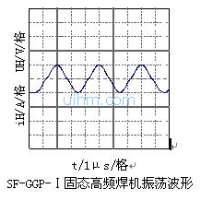

热量传递时间一般是用很高的频率,使加热深度约为需要淬硬深度的三倍来考虑的。这个办法比较有效,因为,比起快速加热,淬硬层与软的芯之之间的过渡来得缓和一些,在这种情况下,功率密度多少要低一点,加热时间长一点,在时间控制上就可以更精确一些。

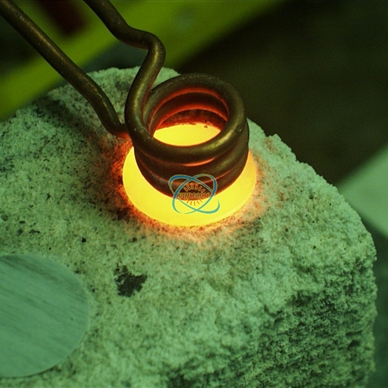

热量传递时间一般是用很高的频率,使加热深度约为需要淬硬深度的三倍来考虑的。这个办法比较有效,因为,比起快速加热,淬硬层与软的芯之之间的过渡来得缓和一些,在这种情况下,功率密度多少要低一点,加热时间长一点,在时间控制上就可以更精确一些。另外影响淬硬层的一些因素,包括钢种及其淬火前的予先处理,冷却方法和冷却剂,以及感应器的设计。良好的感应加热钢是1045钢(含碳量0.45写)。由于予先进行退火(淬硬层厚),正常化(悴硬层中等),或者淬火和回火(淬硬层薄),一般都会降低淬硬层的深度。所以,理想的予处理是淬火和回火。1048钢经淬火和回火予处理后,硬度层为0.03时时,其表面硬度可达到30号维氏硬度计757度。同样的钢正火予处理,硬度只达到30号维氏硬度计550度,假使予先退火,则只能达到30号维氏硬度计530度,实际上淬火前正常化予处理,可使较厚的硬度层获得良好的硬度结构。这样就可以用一般的感应加热方法,紧密A合的感应器,获得很薄而硬度很均匀的淬硬层。感应器的设计将在第四章中介绍。

简要介绍了罗新斯基主要是对逐个淬火所作的研究,研究的一些实际成果绘制成移动淬火曲线,示于图3--23, 3-24,和3 -24A上。一般来说,这些曲线说明各种因素对淬硬深度的影响。

通常是根据给出的最佳淬硬深度范圈来选择频率的。表2一,给出各种不同直径棒料,不同淬硬深度时,实际所使用的频率。

凡有括弧的优先选用第一个频率。因为,功率密度和加热时间,是影响淬硬深度的另外两个主要因素。因而选择这些频率就有随意性了。一般从两个或更多个频率中选择较低的一个频率,常常可以得到比较高的功率密度。从图3--23和3-24上可以看出,如果在感应器中的时间相同,在较低的频率下,用较高的功率密度,可以得到相同的淬硬深度层。例如,0.10。时厚的淬硬层,可以用960赫11班/时“2秒时间达到,在同样的时间下(2秒)用3000赫14班/时,可以得到同样的深度。

Next: 高频淬火设备用于齿轮淬火工艺的处理问题Previous: 高频炉穿透加热的特点

顶一下

踩一下

最新评论

暂无评论

发表评论