一、技术要求:

需承受扭转、弯曲等交变力作用的工件,要求表层承受比心部更高的应力或耐磨性,需对工件表面提出硬化要求,适于含碳量0.40~0.50%钢材。

二、基本原理

快速加热与立即冷却相结合。

通过快速加热使钢件表面达到淬火温度,表面不等热量传到中心即迅速冷却,仅使表层淬硬为马氏体,中心仍为未淬火的原来塑性、韧性较好的退火(或正火及调质)组织。

三、工艺方法:

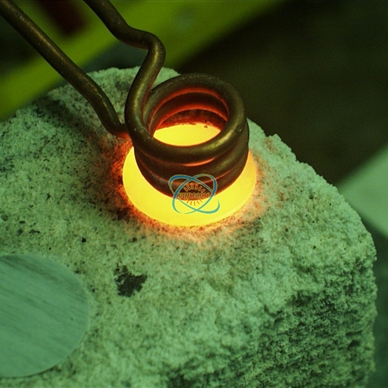

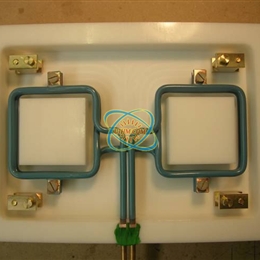

将工件放在用空心铜管绕制的感应器内,通入中频或高频交流电后,在工件表面形成同频率的的感应电流,将零件表面迅速加热(几秒钟内即可升温800~1000度,心部仍接近室温)后立即喷水冷却(或浸油淬火),使工件表面层淬硬。(如下图所示)

四、加热频率的选用

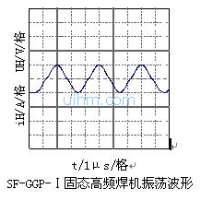

室温时感应电流流入工件表层的深度δ(mm)与电流频率f(HZ)的关系为

δ=20/√3

频率升高,电流透入深度降低,淬透层降低。

常用的电流频率有:

1、超高频加热:100~500KHZ,常用200~300KHZ,为电子管式高频加热,淬硬层深为0.5~2mm,适于小型零件。

2、高频加热:30~100KHZ,淬硬层深为1~4mm,适于中小型零件。

3、中频加热:电流频率为1K~10KHZ,常用2.5K~8KHZ,电源设备为机械式中频加热装置或可控硅中频发生器。淬硬层深度~10 mm。适于较 大直径的轴类、中大齿轮等。

4、工频加热:电流频率为50HZ。采用机械式工频加热电源设备,淬硬层深可达10~20mm,适于大直径工件的表面淬火。

五、感应加热表面淬火与普通加热淬火比较:

1、加热速度极快,可扩大A体转变温度范围,缩短转变时间。

2、淬火后工件表层可得到极细的隐晶马氏体,硬度稍高(2~3HRC)。脆性较低及较高疲劳强度。

3、经该工艺处理的工件不易氧化脱碳,甚至有些工件处理后可直接装配使用。

4、淬硬层深,易于控制操作,易于实现机械化,自动化。

需承受扭转、弯曲等交变力作用的工件,要求表层承受比心部更高的应力或耐磨性,需对工件表面提出硬化要求,适于含碳量0.40~0.50%钢材。

二、基本原理

快速加热与立即冷却相结合。

通过快速加热使钢件表面达到淬火温度,表面不等热量传到中心即迅速冷却,仅使表层淬硬为马氏体,中心仍为未淬火的原来塑性、韧性较好的退火(或正火及调质)组织。

三、工艺方法:

将工件放在用空心铜管绕制的感应器内,通入中频或高频交流电后,在工件表面形成同频率的的感应电流,将零件表面迅速加热(几秒钟内即可升温800~1000度,心部仍接近室温)后立即喷水冷却(或浸油淬火),使工件表面层淬硬。(如下图所示)

四、加热频率的选用

室温时感应电流流入工件表层的深度δ(mm)与电流频率f(HZ)的关系为

δ=20/√3

频率升高,电流透入深度降低,淬透层降低。

常用的电流频率有:

1、超高频加热:100~500KHZ,常用200~300KHZ,为电子管式高频加热,淬硬层深为0.5~2mm,适于小型零件。

2、高频加热:30~100KHZ,淬硬层深为1~4mm,适于中小型零件。

3、中频加热:电流频率为1K~10KHZ,常用2.5K~8KHZ,电源设备为机械式中频加热装置或可控硅中频发生器。淬硬层深度~10 mm。适于较 大直径的轴类、中大齿轮等。

4、工频加热:电流频率为50HZ。采用机械式工频加热电源设备,淬硬层深可达10~20mm,适于大直径工件的表面淬火。

五、感应加热表面淬火与普通加热淬火比较:

1、加热速度极快,可扩大A体转变温度范围,缩短转变时间。

2、淬火后工件表层可得到极细的隐晶马氏体,硬度稍高(2~3HRC)。脆性较低及较高疲劳强度。

3、经该工艺处理的工件不易氧化脱碳,甚至有些工件处理后可直接装配使用。

4、淬硬层深,易于控制操作,易于实现机械化,自动化。

最新评论

暂无评论

撰写评论