0 前 言

高频直缝焊钢管生产线中,高频焊机应视为关键设备,而大都为传统电子管式设备。随着发展,节约能源,尤其是节约电能摆在了重要的位置。电子管式高频焊机为典型的耗电量大,效率低的设备,所以用节电的固态高频焊机来取代电子管式高频焊机被提到了日程上。

国外欧美等发达国家在20世纪70年代末80年代初期,即开始固态高频焊机的开发研制,并成功投入市场,至今已有20多年的时间,而中国国内高频制造厂商是在90年代后真正介入固态高频的实质性工作的,对电流型、电压型的反复比较选择,在充分吸收国外先进经验的基础上,经多年的努力,已将产品成功投放市场,打破了固态高频焊机由国外厂商一统天下的格局。

1、基本模式

为了说明设备的技术含量、效率的高低,有必要将国内外主要模式结构介绍一下:

1.1、以SIT为逆变功率器件

80年代初期,以SIT为逆变功率器件的固态高频加热设备出现,并引入中国,主要应用在机械零件热处理上,但因其SIT制作成本高、特征频率的偏低等缺陷而渐渐被大功率MOSFET所代替。

1.2、以MOSFET为功率逆变器件

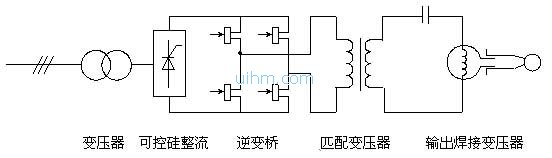

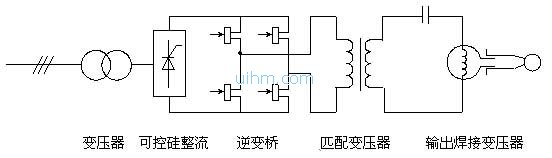

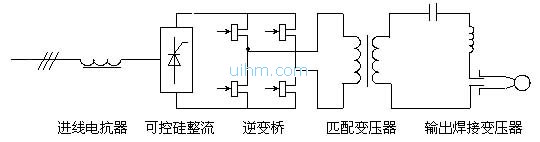

以MOSFET为功率逆变器件、高频变压器、输出焊接变压器、高压瓷介大功率电容器所组成的电压型逆变器(串联谐振)。

图1 有双变压器的串联逆变器

由图1看出因为有匹配变压器和输出焊接变压器,节电效果不是很明显,此模式亦被引入中国。引入后经国内消化吸收、完善、改进,如下图。

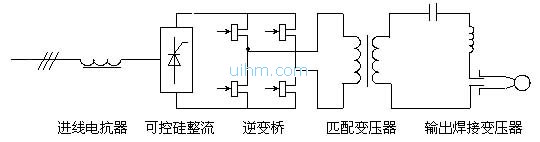

图2 有匹配变压器的串联逆变器

由图2与图1相比,模式未变,但已作了较大改进。去掉了电源侧的整流变压器,加了进线电抗器,同时改变了输出焊接变压器的耦合结构。

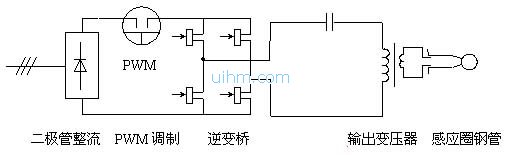

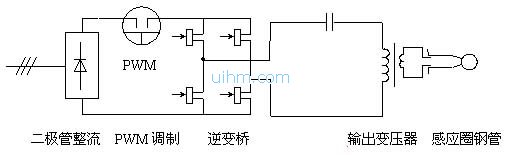

1.3、以MOSFET或IGBT为功率器件

以MOSFET或IGBT为功率器件,有输出焊接变压器的电压型逆变器(串联谐振)。

由图3可以看出从电源到逆变均较理想,产生高次谐波机率大大降低,末端系有芯输出变压器,当然较空心输出变压器效率高,但随着功率的加大,受导磁材料的限制,频率不会很高。如果逆变桥采用IGBT,整机工作频率更不会高(120KHz以下)。

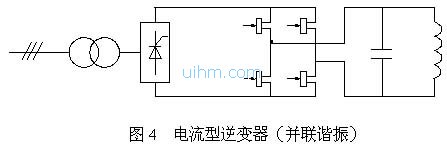

1.4、采用MOSFET器件组成逆变功率模板

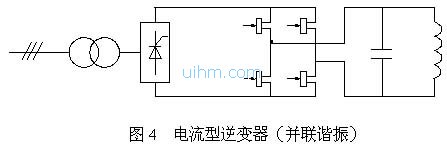

采用MOSFET器件组成逆变功率模板(分正负模板)无输出焊接变压器,大功率电容器组直接与穿在被焊钢管上的感应圈组成电流型逆变器。此模式固态高频焊机1986年前后已在国外使用,基本原理如下图。

图4 电流型逆变器(并联谐振)

由图4可以看出无任何高频匹配变压器、输出焊接变压器,所以输出效率高,而且主电路充分吸收了电子管设备考毕子电路的长处。下面着重介绍并联谐振电流型逆变器。

2、电流逆变器

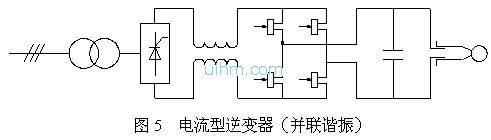

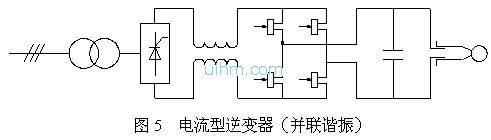

由联合感应加热设备有限公司生产制造的SF-GGP-I型固态高频焊机的基本原理图

图5 电流型逆变器(并联谐振)

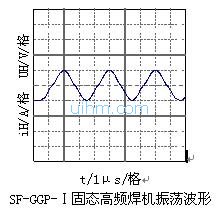

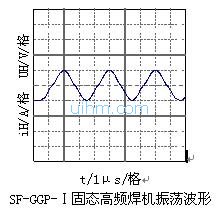

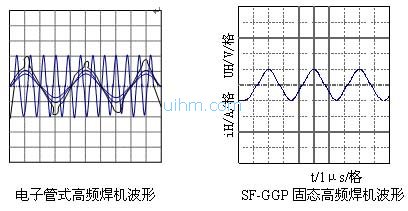

由图5可以清楚的看出槽路是并联谐振即电流型逆变器,实际测电压波形为正弦波,电流波形亦为正弦波,此正是电流型逆变器效率高的所在之处,一般电压型逆变器(串联谐振)和电子管式高频的电压波形和电流波形是作不到如下图中波形的。

SF-GGP-I固态高频焊机在设计上充分考虑了焊管行业的特殊性(长期连续作)。逆变部分采用了软开关特性技术与合理、精确的槽路匹配,极大的减少了谐波分量,且电压、电流均为正弦波。

2.1、频率高

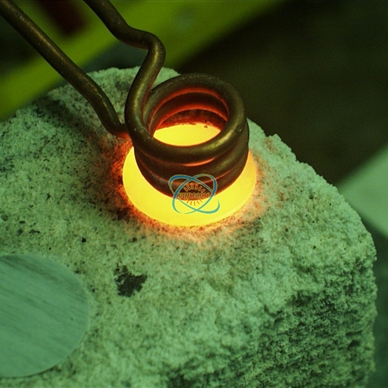

电流型逆变器工作频率可达350kHz±50kHz,与电子管式的设备频率一样。而电压型逆变器频率较低。由直缝焊钢管的实践总结和高频焊机发展过程来看,工作频率350kHz±50kHz被证明是直缝焊钢管感应焊的优选频率段,而焊接频率直接决定着钢管所用带钢的宽度大小和挤压量的大小,这些都是保证焊接质量的直接因素和条件。高频率能降低电流穿透深度,(趋肤效应)它将焊接电流集中在开口钢管V型区焊缝边缘靠近表面的地方,迅速将边缘加热形成深浅最佳的粘流层(135℃-1450℃),然后机械挤压,以最少的挤压量达到最佳的锻焊,所以工作频率的选择也是高频焊管行业中选择高频设备时的关键参数。

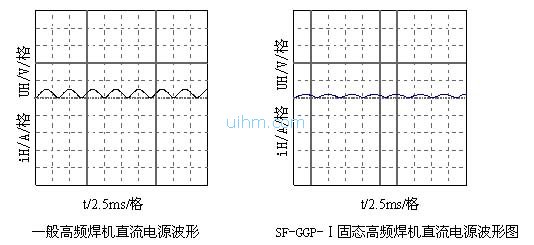

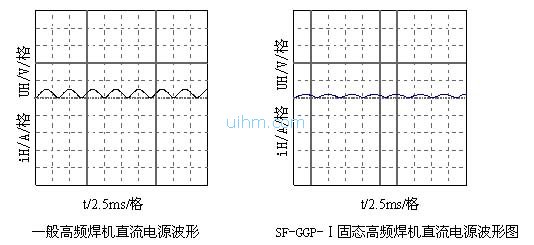

2.2、直流电源(DC)

由干式空冷、整流变压器、水冷SCR、数字脉冲触发板、低脉动滤波器等组成,向逆变器提供可靠的纹波系数小且平滑的高质量的DC电源。只有高质量的DC电源,不仅保证设备本身稳定可靠的工作,使钢管焊缝的交流线谐波更小,所焊钢管焊缝更趋于一条直线,同时功率控制稳定可靠。

从示波器显示屏上清楚的看到SF-GGP-I固态高频焊机的直流电源波形更平滑,更趋于一条直线。

2.3、操作、显示

控制台的触摸屏上设有正常开机、停止。调整操作界面同时显示:直流电压,直流电流,直流功率,工作频率,累计工作时间及故障显示,极大的方便操作人员,操作简捷,使操作人员快速掌握。

2.4、工作电压低,安全可靠,适应长期连续工作

电流恒定型逆变器与电压恒定型逆变器相比,整机工作电压低,机壳内工作电压无高电压。由水冷陶瓷高频电源场效应管MOSFET组成的模板与高频大功率电容器组是专门为焊管行业直缝焊钢管特别设计生产制造,电容器以低电压传递大功率从而使电弧放电最小,并增强可靠性。同时所有元器件选择都给出了相当的裕度并选用世界知名公司的品牌产品,加上可靠的保护,控制电路及水冷系统,特别适应焊管行业长期连续运行工作的特点。

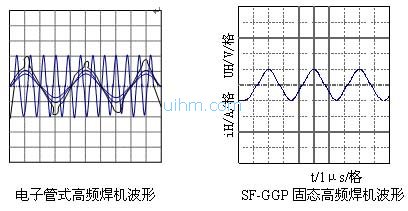

2.5、工作波形

由示波器波形上看SF-GGP-I固态高频焊机工作波形远远优于电子管式高频焊机波形。SF-GGP-I固态高频焊机除具有纹波系数小、平滑的DC电源外,逆变部分主要采用了软开关特性技术与合理、精确的槽路匹配,极大的减少了谐波分量,且电压、电流均为正弦波。

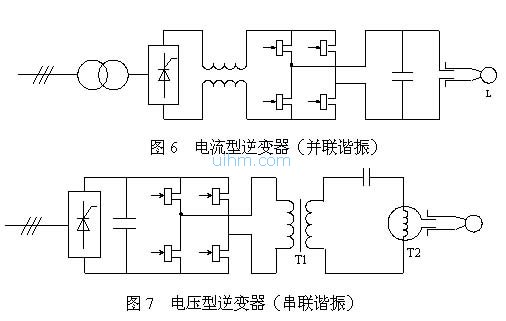

2.6、 输出效率高、节电效果明显

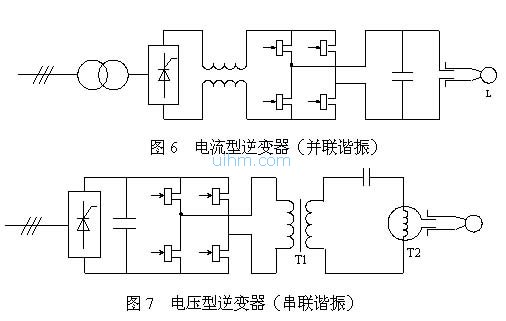

由图6、图7对比可以一目了然的看出:电流型逆变器电路中无任何匹配变压器,无空心输出变压器,由振荡元器件传输给电容器C与感应圈L谐振输出,标称功率为输出功率。而电压型逆变器电路中有T1匹配变压器和T2空心输出变压器,显然效率低,且串联谐振还有高电位。

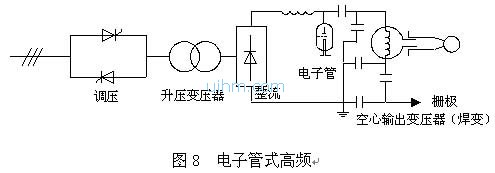

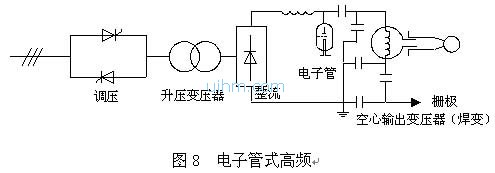

由图8中看调压的效率约为0.90,变压器效率约为0.95,整流效率约为0.95,电子管效率0.78,空心变压器效率约为0.70,所以电子管式高频设备整机效率约为0.95×0.95×0.95×0.78×0.70≈0.4681≈0.4740%=47%。

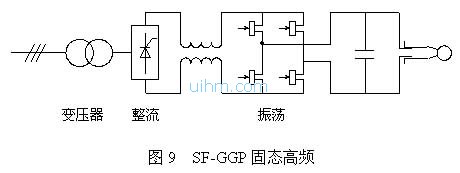

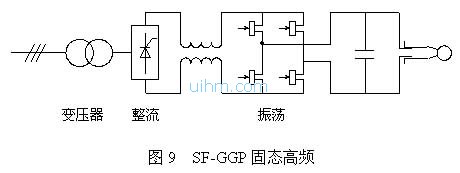

由图9中看,变压器效率约为0.95,可控硅整流效率约为0.9,由振荡至输出效率约为0.9。所以固态高频焊机(电流型)整机效率约为0.95×0.9×0.9≈0.7695=77%。

由计算看出,固态高频焊机效率高于电子管式高频焊机效率25-30%。

2.7、节水(水冷系统)

专门为固态高频焊机设计的带水位计的水箱、水泵、喷淋水泵、冷却风机,控制电路等组成的风·水交换器,来冷却设备中的各部件,同时具有水压、水温保护,一次加入蒸馏水,确保用水量最小,同时极大的减低 电蚀现象。不需用户再挖水池节约水资源。

2.8、机箱结构

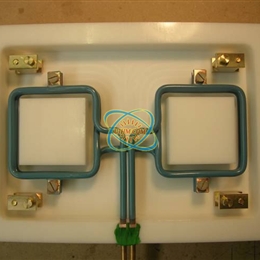

设备机箱采用框架式结构,密闭门扇,专用机箱座使机箱整体可上、下,左、右调整,同时配有专门微调感应圈的夹持器,可以方便的将感应圈调到最佳位置。密闭的机箱即使在恶劣的工作环境下也能保证可靠的性能。

3、固态高频焊机与电子管高频焊机对比

4、结束语

国内高频焊管行业已有一部分企业使用了固态高频焊机,有国产的,也有从国外引进的,通过使用证明:

固态高频焊机具有

·效率高,节电。

·发热量低,节水。

·无高电压,安全可靠。

·长期连续工作,稳定。

高频直缝焊钢管生产线中,高频焊机应视为关键设备,而大都为传统电子管式设备。随着发展,节约能源,尤其是节约电能摆在了重要的位置。电子管式高频焊机为典型的耗电量大,效率低的设备,所以用节电的固态高频焊机来取代电子管式高频焊机被提到了日程上。

国外欧美等发达国家在20世纪70年代末80年代初期,即开始固态高频焊机的开发研制,并成功投入市场,至今已有20多年的时间,而中国国内高频制造厂商是在90年代后真正介入固态高频的实质性工作的,对电流型、电压型的反复比较选择,在充分吸收国外先进经验的基础上,经多年的努力,已将产品成功投放市场,打破了固态高频焊机由国外厂商一统天下的格局。

1、基本模式

为了说明设备的技术含量、效率的高低,有必要将国内外主要模式结构介绍一下:

1.1、以SIT为逆变功率器件

80年代初期,以SIT为逆变功率器件的固态高频加热设备出现,并引入中国,主要应用在机械零件热处理上,但因其SIT制作成本高、特征频率的偏低等缺陷而渐渐被大功率MOSFET所代替。

1.2、以MOSFET为功率逆变器件

以MOSFET为功率逆变器件、高频变压器、输出焊接变压器、高压瓷介大功率电容器所组成的电压型逆变器(串联谐振)。

图1 有双变压器的串联逆变器

由图1看出因为有匹配变压器和输出焊接变压器,节电效果不是很明显,此模式亦被引入中国。引入后经国内消化吸收、完善、改进,如下图。

图2 有匹配变压器的串联逆变器

由图2与图1相比,模式未变,但已作了较大改进。去掉了电源侧的整流变压器,加了进线电抗器,同时改变了输出焊接变压器的耦合结构。

1.3、以MOSFET或IGBT为功率器件

以MOSFET或IGBT为功率器件,有输出焊接变压器的电压型逆变器(串联谐振)。

由图3可以看出从电源到逆变均较理想,产生高次谐波机率大大降低,末端系有芯输出变压器,当然较空心输出变压器效率高,但随着功率的加大,受导磁材料的限制,频率不会很高。如果逆变桥采用IGBT,整机工作频率更不会高(120KHz以下)。

1.4、采用MOSFET器件组成逆变功率模板

采用MOSFET器件组成逆变功率模板(分正负模板)无输出焊接变压器,大功率电容器组直接与穿在被焊钢管上的感应圈组成电流型逆变器。此模式固态高频焊机1986年前后已在国外使用,基本原理如下图。

图4 电流型逆变器(并联谐振)

由图4可以看出无任何高频匹配变压器、输出焊接变压器,所以输出效率高,而且主电路充分吸收了电子管设备考毕子电路的长处。下面着重介绍并联谐振电流型逆变器。

2、电流逆变器

由联合感应加热设备有限公司生产制造的SF-GGP-I型固态高频焊机的基本原理图

图5 电流型逆变器(并联谐振)

由图5可以清楚的看出槽路是并联谐振即电流型逆变器,实际测电压波形为正弦波,电流波形亦为正弦波,此正是电流型逆变器效率高的所在之处,一般电压型逆变器(串联谐振)和电子管式高频的电压波形和电流波形是作不到如下图中波形的。

SF-GGP-I固态高频焊机在设计上充分考虑了焊管行业的特殊性(长期连续作)。逆变部分采用了软开关特性技术与合理、精确的槽路匹配,极大的减少了谐波分量,且电压、电流均为正弦波。

2.1、频率高

电流型逆变器工作频率可达350kHz±50kHz,与电子管式的设备频率一样。而电压型逆变器频率较低。由直缝焊钢管的实践总结和高频焊机发展过程来看,工作频率350kHz±50kHz被证明是直缝焊钢管感应焊的优选频率段,而焊接频率直接决定着钢管所用带钢的宽度大小和挤压量的大小,这些都是保证焊接质量的直接因素和条件。高频率能降低电流穿透深度,(趋肤效应)它将焊接电流集中在开口钢管V型区焊缝边缘靠近表面的地方,迅速将边缘加热形成深浅最佳的粘流层(135℃-1450℃),然后机械挤压,以最少的挤压量达到最佳的锻焊,所以工作频率的选择也是高频焊管行业中选择高频设备时的关键参数。

2.2、直流电源(DC)

由干式空冷、整流变压器、水冷SCR、数字脉冲触发板、低脉动滤波器等组成,向逆变器提供可靠的纹波系数小且平滑的高质量的DC电源。只有高质量的DC电源,不仅保证设备本身稳定可靠的工作,使钢管焊缝的交流线谐波更小,所焊钢管焊缝更趋于一条直线,同时功率控制稳定可靠。

从示波器显示屏上清楚的看到SF-GGP-I固态高频焊机的直流电源波形更平滑,更趋于一条直线。

2.3、操作、显示

控制台的触摸屏上设有正常开机、停止。调整操作界面同时显示:直流电压,直流电流,直流功率,工作频率,累计工作时间及故障显示,极大的方便操作人员,操作简捷,使操作人员快速掌握。

2.4、工作电压低,安全可靠,适应长期连续工作

电流恒定型逆变器与电压恒定型逆变器相比,整机工作电压低,机壳内工作电压无高电压。由水冷陶瓷高频电源场效应管MOSFET组成的模板与高频大功率电容器组是专门为焊管行业直缝焊钢管特别设计生产制造,电容器以低电压传递大功率从而使电弧放电最小,并增强可靠性。同时所有元器件选择都给出了相当的裕度并选用世界知名公司的品牌产品,加上可靠的保护,控制电路及水冷系统,特别适应焊管行业长期连续运行工作的特点。

2.5、工作波形

由示波器波形上看SF-GGP-I固态高频焊机工作波形远远优于电子管式高频焊机波形。SF-GGP-I固态高频焊机除具有纹波系数小、平滑的DC电源外,逆变部分主要采用了软开关特性技术与合理、精确的槽路匹配,极大的减少了谐波分量,且电压、电流均为正弦波。

2.6、 输出效率高、节电效果明显

由图6、图7对比可以一目了然的看出:电流型逆变器电路中无任何匹配变压器,无空心输出变压器,由振荡元器件传输给电容器C与感应圈L谐振输出,标称功率为输出功率。而电压型逆变器电路中有T1匹配变压器和T2空心输出变压器,显然效率低,且串联谐振还有高电位。

由图8中看调压的效率约为0.90,变压器效率约为0.95,整流效率约为0.95,电子管效率0.78,空心变压器效率约为0.70,所以电子管式高频设备整机效率约为0.95×0.95×0.95×0.78×0.70≈0.4681≈0.4740%=47%。

由图9中看,变压器效率约为0.95,可控硅整流效率约为0.9,由振荡至输出效率约为0.9。所以固态高频焊机(电流型)整机效率约为0.95×0.9×0.9≈0.7695=77%。

由计算看出,固态高频焊机效率高于电子管式高频焊机效率25-30%。

2.7、节水(水冷系统)

专门为固态高频焊机设计的带水位计的水箱、水泵、喷淋水泵、冷却风机,控制电路等组成的风·水交换器,来冷却设备中的各部件,同时具有水压、水温保护,一次加入蒸馏水,确保用水量最小,同时极大的减低 电蚀现象。不需用户再挖水池节约水资源。

2.8、机箱结构

设备机箱采用框架式结构,密闭门扇,专用机箱座使机箱整体可上、下,左、右调整,同时配有专门微调感应圈的夹持器,可以方便的将感应圈调到最佳位置。密闭的机箱即使在恶劣的工作环境下也能保证可靠的性能。

3、固态高频焊机与电子管高频焊机对比

4、结束语

国内高频焊管行业已有一部分企业使用了固态高频焊机,有国产的,也有从国外引进的,通过使用证明:

固态高频焊机具有

·效率高,节电。

·发热量低,节水。

·无高电压,安全可靠。

·长期连续工作,稳定。

最新评论

暂无评论

撰写评论