各种IGBT式感应加热电源性能比较

2013/1/5 次浏览

感应加热电源广泛应用于金属热处理、淬火、退火、透热、熔炼、焊接、热套、半导体材料炼制、塑料热合、烘烤和提纯等场合;利用在高频磁场作用下产生的感应电流引起导体自身发热而进行加热。感应加热与炉式加热、燃烧加热或者电热丝加热相比,具有显著节能、非接触、速度快、工序简单、容易实现自动化等优点。

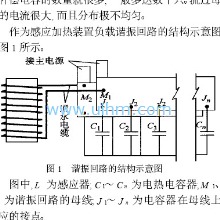

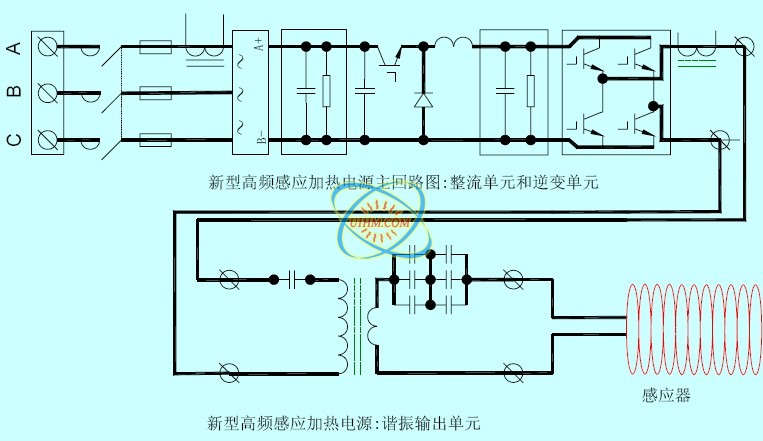

感应加热电源主要由整流单元、逆变单元、谐振输出单元、和感应器四部分组成。其中整流单元将工频三相交流电压转换成直流电压;逆变单元电能变换成为几千至上百千赫兹的高频电能;谐振输出单元一端连接逆变器,另一端连接感应器,经隔离和阻抗匹配,通过谐振的方法在感应器中产生强大的高频电流。加热时,感应器在工件中感生高频电流,因此导体迅速被加热。

感应器

早期的感应加热设备中,逆变单元所需的高频逆变器件决定了装置的形式,它经历了从电子管、晶闸管到目前普遍采用IGBT的发展历程。早期设备以大功率真空电子管为核心构成单级自激振荡器,把高压直流电能转换成高频交流电能,由于电压变换环节较多、电子管转换效率低,设备的总体效率一般在50%以下,电能和水的消耗非常大,目前已趋淘汰。与电子管设备相比,晶闸管式感应加热设备的效率大为提高,达到90%左右,但其谐振频率较低、逆变换流部分相当复杂、损耗仍然较大,且功率因数低,目前仅适用于超大功率场合应用。而采用IGBT或MOSFET的感应加热设备总体效率在90%以上,谐振频率可达数百千赫兹,且结构大为简化,设备可靠性、功率因数等其它品质均得以提高。

在目前主流的IGBT式感应加热产品中,仍有较多的电路和结构方式差异。从整流单元看有可控整流方式和不可控整流方式;从逆变单元看有脉宽调制逆变方式和斩波调压逆变方式;从谐振输出单元看有并联谐振方式和串联谐振方式。各种电路和结构方式在效率、功率因数、可靠性等性能上各有差异。

二. 目前产品普遍存在的问题及原因

虽然采用IGBT取代晶闸管和电子管已经取得了很大的进步,但目前大多数生产厂商研制生产的感应加热电源设备仍然存在一些普遍问题,这些问题主要表现为:

= 效率较低、电能和冷却水消耗大

= 功率元件IGBT容易损坏

= 电抗器或输出变压器容易损坏

= 冷却水回路故障较多

= 功率因数较低、谐波污染大

= 设备可靠连续运行性能欠佳

这些问题主要是因为设计上的缺陷所致,现针对这些问题探讨其原因:

u 由于IGBT、电抗器、输出变压器、谐振电容器均采取水冷结构,不仅损耗较大、效率较低,冷却水消耗大,而且容易发生因为铜管结垢堵塞导致器件烧毁,也容易发生漏水导致故障范围扩大等问题;且由于水路并联支路很多,系统无法保证每一支路均具有断水保护功能。

u 由于模拟式控制电路不能适应各种变化工况,使得功率元件IGBT脱离过零软开关状态,因此开关损耗增加、并经常导致IGBT过热损坏。

u 脉宽调制型(无斩波调压)产品采用软开通、硬关断(或带缓冲的硬关断)电路,因此IGBT损耗大,且这种方式容易脱离软开关状态导致IGBT损坏。

u 设备在过压、过载、感应圈短路或部分短路、功率元件过热等情况下控制电路不能起到有效限制和保护作用,导致设备损坏。

u 并联谐振方式的设备容易发生逆变单元过压而损坏器件。

u 控制电路抗干扰能力差,系统运行不稳定或保护限制功能容易误动作,设备可靠性差;或设备设备由于外界因素或偶然因素保护停机后不能自动重起动。

u 整流后直接采用大容量电力电容滤波,无滤波电感或直流侧IGBT斩波电路,因此功率因数低,输入电流谐波大;如采用电力电解电容,还有发热、串联均压问题、寿命较短等缺陷。

三. 新型数字式空冷感应加热电源的主要特点

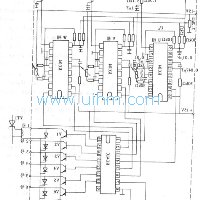

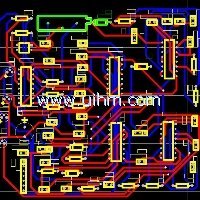

一种新型引进技术的UM-CNC系列感应加热电源主回路如下图所示,该产品为创新的全空冷结构,在中央处理器DSP的数字式控制下,功率器件IGBT始终精确工作在零电流开关状态,自动重起动功能保证了设备连续运行的可靠性;与非数字式产品相比,数字式产品在各方面性能均得以提高。

该产品的整流单元为不可控整流,且直流侧采用IGBT斩波调压,谐振方式为输出隔离型次级串联谐振。这种电路有效提高了设备效率和功率因数、减少输入谐波、降低IGBT损耗;使得设备可以采用全空冷结构,并消除设备来自水系统的故障;基于这种结构,设备的工作频率为1KHz-100KHz。

1. 准确可靠的过零软开关IGBT逆变

高频感应加热电源一般均采用谐振软开关控制,可以大为降低IGBT开关损耗,且实现自动跟踪谐振频率。

有的产品直流侧没有IGBT斩波电路,这是一种软开通硬关断电路,或者是带缓冲的硬关断电路。这种电路的关断损耗较大,且容易脱离软开关状态。采用直流侧IGBT斩波电路后,可以实现完全的软开通软关断,并将开通损耗和关断损耗均降至最低。

传统控制电路采用锁相环跟踪系统谐振频率,但谐振频率较高时,影响频率跟踪的离散参数比较突出,频率较高时,锁相环精度不够,容易出现脱离软开关的状态,因此开关损耗增大,严重时导致IGBT损坏。因此,提高控制的准确度是保证IGBT安全运行的前提条件。

新型UM-CNC系列感应加热电源采用DSP进行跟踪控制,凭借DSP的快速处理能力,可根据不同工况进行跟踪补偿,使系统准确度大幅度提高,谐振频率和相位的跟踪误差大为降低。此外,系统采用的快速IGBT驱动电路也有助于更准确快速的高频软开关电路的实现。

在此仅对各种IGBT式设备与UM-CNC系列新型数字式空冷设备进行比较

五. 节能分析

1、感应加热系统节能措施

对于一个感应加热系统,考虑节能时,不仅要考虑感应加热电源本身,更应考虑感应器结构及其匹配是否恰当。然而,感应器的结构和设计与采取何种方式的感应加热电源并没有直接关系,而主要由用户的工艺要求所决定。有时优化感应器设计所得到的节能效果远比提高感应加热电源本身效率的节能效果要好;又或者如果匹配不恰当,所损失的电量也很大。但由于感应器的结构和设计主要是由用户的工艺要求所决定,变数较大,难以对其节能效果进行定量分析。

对于设备本身,除了效率外,功率因数也很重要,因为用户不仅需要支付有功功率的费用,也需要支付无功功率的费用。而且因为谐波引起的功率因数下降还不能用补偿电容的方法进行补偿。

大多数场合下,设备不是在满功率下运行的,如果一台设备实际运行功率因数只有0.6,那么显而易见,用户在无功功率上需要支付的费用将大为超过因设备效率引起的有功功率损失费用(按照供电规则,功率因素高于0.85时,不增收电费;功率因数为0.60时,月电费增收15%,低于0.60时,每低0.01,增收2%,也就是说如果功率因素为0.40,则月电费将增收55%)。

图示为串联谐振设备与并联谐振设备在不同负荷下的功率因数(未计入谐波引起的功率因数下降)。

另外,对于感应加热系统来说,冷却水的节约也是相当可观的,也应是节能的一部分。如果是自来水冷却直接排放,则水费的损失比设备效率引起的电费损失还要大(设备效率按照92%计算,水流量按照每分钟50升计算);如果用户使用了循环水冷却,或者闭式水冷机,则水制冷所需的电功率以及水泵的电功率依然应该计入损耗的一部分。

用户还应该考虑其它一些方面的间接效益,例如:

è 设备的寿命

è 设备的易损件情况

è 设备的日常运行和维护成本

è 设备的可靠性,如停机是否引起生产损失

2、UM-CNC系列感应加热电源与其它方式的感应加热电源相比

附件下载

- 点此下载附件1:各种IGBT式感应加热电源性能比较.pdf下载 次