高、中频感应加热淬火炉的工程设计方法

2013/1/25 来自:电源工业 次浏览

0 引言

高、中频感应加热电源装置多用于机器金属零部件的热处理,大量应用于汽车和其它机器制造业。实践表明,感应热处理是最经济、最节能的热处理方法。《金属热处理》杂志1987年就报导了我国某地区单项热处理工序能耗综合测定结果:在13项各种热处理工艺的耗能数值比较后,高中频感应

淬火耗能数值低到2~20倍。在热处理生产中能耗占可变成本的80%,因此感应热处理节能的经济效果是十分显著的。

感应热处理加热速度快,能获得细化或超细化的奥氏体晶粒。感应加热的零件升温速度可以达到200℃/s,甚至更高,因此其奥氏体晶粒更为细小。淬火后得到细致的马氏体组织,再经回火得到高度弥散的回火组织,由于晶界的强化作用,使零件的强度与韧性得到提高。

感应加热表面淬火的零件,由于淬火层中马氏体比容增大,能形成相当大的残余压应力,其最大值可达539~784MPa,实践证明零件的疲劳强度与其表面压应力值有明显的对应关系,即压应力大,疲劳强度和疲劳寿命提高。

感应加热金属零部件淬火处理目的是增加其表面硬度,原理是:把工频电能转化为高频交变电流,并输入线圈中,在线圈内部及周围产生一个交变磁场,置于线圈内部的金属工件就被交变磁场的磁力线所切割,于是在铁磁材料的工件上产生感应电动势E,并在电动势作用下零件内出现涡流,涡流强度表面最大,由理论计算得知,电流透入深度层内所发生的热量占涡流发热总量的86.5%。由表面向心部按指数曲线衰减,这就是表面层被淬火热处理的过程。图1.图2.

1 感应热处理工艺规范

感应热处理工艺规范制定包括:频率选择,加热方法和加热功率的确定,加热时间或连续淬火移动速度的选择,冷却介质和冷却参数的选择等。这里主要说明频率和功率的选择方法。

1)电流频率的选择

电流的频率决定加热透入深度,工件的加热方式、淬火质量和感应器设计。不同频率的电流在钢中的透入深度是不同的,频率越高电流透入深度越浅,频率越低透入深度越深。具体参考表1.

为保证良好的感应加热表面淬火质量,一般是硬化层Ds小于电流透热深度△800℃ ,常选

圆柱形零件表面淬火时,硬化层Ds与频率f之间的关系可用下面的公式计算:

式中Ds ——硬化层深度(mm)。

除此之外,零件直径、硬化层深度和电流频率也有关系。表3.

2)功率密度与加热淬火的最大面积

比功率亦称功率密度,是感应加热表面淬火的一个重要参数。它表示单位时间向零件单位加热面积上输送能量的大小,即,kW/cm2。在同一频率条件下,功率密度的大小决定了感应加热速度的快慢。在合适的功率密度情况下,零件才能实现表层加热和快速加热。它对硬化层形成的影响,有时超过频率的影响。物理意义指1cm2的钢由20℃缓慢加热到900~950℃奥氏体转变温度所需要的热量为5.667kJ。对应所需功率(kW/cm2)。实际加热时,零件功率密度有个效率问题,即,(kW/cm2),

式中Pj -功率表指示值;

ηj-淬火变压器效率,一般取0.8;

ηg-淬火感应器效率,一般取0.8。

上式可以得到变频电源设备额定功率和同时加热淬火和连续加热淬火的最大面积之间的关系为:

PE-变频电源的额定功率(kW);

P0min-功率密度的最小值(kW/cm2)。

3)时间与速度

加热淬火时,加热时间一般为2~6秒就完成了相变过程,升温速度为150~500℃/s,这时相变点肯定提高。加热时零件旋转有利于均匀加热。冷却介质根据淬火工艺要求确定。

2 变频电源设计

高频电源过去基本是由电子管作为主要逆变电路的开关器件,目前仍然在工厂使用,近些年,逐步被电力电子高频开关器件有逐步取代的趋势。取代慢的原因,目前的电路电子高频开关器件功率不够大。功率大的开关器件频率又不够高。超音频电源装机一般选IGBT,高频电源装机选SIT,MOSFET等开关功率器件。

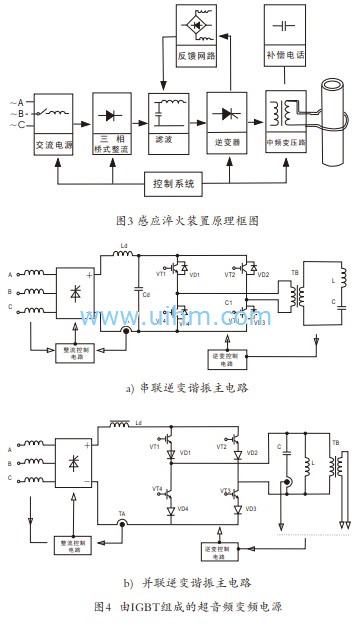

(1)变频电源框图,图3.图4.

(2)IGBT的英文全称是Insulated Gate Bipolar Transistor,即绝缘栅双极型晶体管。传统的双极型功率晶体管具有耐压高、导通压降低等特点,但是开关速度比较慢,不适合高频应用场合;而功率MOSFET虽然有很快的开关速度,但是其耐压和电流容量较小。IGBT综合了双极型功率晶体管高耐压、导通压降低的特点和功率MOSFET的开关速度快特点,是一种适合于中、大功率应用的电力电子器件,目前已成为应用最广 泛的电力电子器件之一,IGBT在感应加热变频电源的应用,越来越普遍。主要占据着10KHz~60kHZ,几百到一千多kW的电源装机。图4是感应加热电源的两种主要线路。

IGBT的选择主要有三个方面需要考虑:额定电压、额定电流和开关速度。选用IGBT时,首先根据电路中开关器件的电压、电流应力,确定IGBT正常工作需要的电压、电流容量。IGBT为电压型控制器件,其驱动和保护电路要完善。IGBT集成驱动芯片较多,以富士公司生产的EXB系列IGBT集成驱动芯片为例,EXB系列集成芯片分为标准系列与高速系列。标准系列芯片的IGBT开关频率上限为l0kHz,高速系列芯片的IGBT开关频率上限为40kHz。标准系列有EXB850和EXB851,高速系列有EXB840和EXB841。

单相逆变器功率一般适合于数百瓦到数千瓦范围的应用,而三相逆变器一般适合于数干瓦到数百千瓦,甚至数千千瓦范围的应用。当IGBT模块用于开关大容量变频器等大电流时,有时将器件并联使用。器件并联使用时,重要的是在设计时要使并联连接的器件中通过等量的电流。一旦电流失去平衡,有可能由于电流集中流过单个器件而损坏器件。

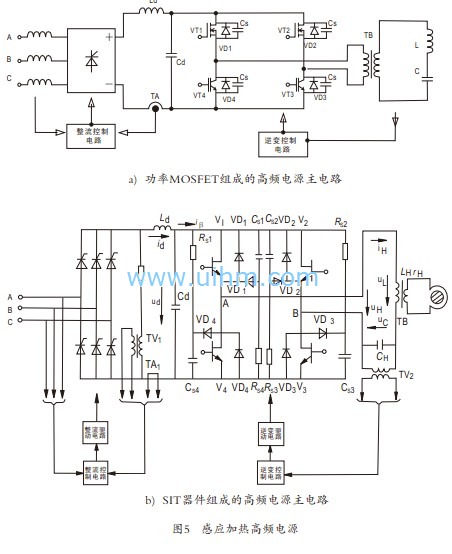

(3)由功率场效应晶体管(简称,功率MOSFET),作为高频电源逆变开关管的主电路见图5中a)。功率MOSFET的问世,打开了功率半导体高频应用的大门。功率MOSFET主耍应用在电压低于600V、功率从数百毫瓦到数干瓦的场合。

功率MOSFET至今仍是发展最迅速的功率器件,减少其通态电阻仍是今后功率MOSFET主要研究方向,长期以来没有太大的突破。MOSFET没有二次击穿,可谓最易使用的功率开关器件,它在低电压中小功率电源、固体开关等中得到广泛的应用。

功率MOSFET的电流容量通常不是很大,因此在需要流过大电流的场合,就得多个功率MOSFET并联起来使用。功率MOSFET正好具有优越的可并联特性,可以多个器件直接并联使用,在并联应用中,不会出现电流集中某一只器件而导致该器件损坏是其突出优点。这是因为功率MOSFET的通态电阻具有正的温度系数,当某一只MOSFET的漏极电流增加时,由于导通损耗增加会导致其结温上升,结温上升导致通态电阻增大,漏极电流会自然减小。因此并联使用的功率MOSFET可以实现自然均流。

功率MOSFET虽然比较适合于并联使用,在实际使用中,为达到满意的效果,通常采用一些保护措施:如,①防止过电压首先是栅-源间的过电压保护。②防止过电流负载。③防止过热温度太高。④ 防止静电击穿等。由于功率MOSFET具有一定的输入电容,很容易吸收静电荷,而且功率MOSFET输入阻抗很高,难以泄放电荷,因此容易引起静电击穿。

功率MOSFET电源装机中,常用集成PWM控制芯片,如 UC3525电压型PWM控制芯片;UC3842电流型PW M控制芯片等。

(4)静电感应晶体管(SIT)组成逆变电路的高频电源见图5的b)。静电感应晶体管(SIT)及静电感应晶闸管(SITH)是两种结构与原理有许多相似之处的高频大功率电力电子器件,是利用静电感应原理控制工作电流的功率开关器件。SIT和SITH具有功耗低、开关速度高、输入阻抗高、可用栅压控制开关的优点,在感应加热的高频段作大功率逆变电源装置,有很大的优势。

静电感应晶体管(Static Induction Transistor)简称SIT,从20世纪70年代开始研制,发展到现在已成为系列化的电力电子器件。它是一种多子导电的单极型器件,具有输出功率大,输入阻抗高,开关特性好,热稳定性好以及抗幅射能力强等优点。 现已商品化的SIT可工作在几百kHz,电流达300A,电压达2000V,已广泛用于高频感应加热设备(如200kHz、200kW的高频感应加热电源)中。

静电感应晶闸管(Static Induction THyristor)简称SITH。它属于双极型开关器件,自1972年开始研制并生产,发展至今已初步趋于成熟,有些已经商品化。与GTO相比,SITH有许多优点,比如通态电阻小,通态压降低,开关速度快,损耗小,di/dt及du/dt耐量高等,现有产品容量已达1000A/2500V、2200A/450V、400A/4500V,工作频率可达100kHz以上。它在直流调速系统、高频加热电源和开关电源等领域也发挥着重要作用,但制造工艺复杂、成本高是阻碍其发展的重要因素。

3 高(中)频淬火变压器

1) 作用及种类

高(中)频淬火变压器是连接变频电源与感应器-零件系统负载间,必不可少的关键电气元件之一。完成变频电源阻抗与感应器-零件系统负载阻抗相匹配,电源与加热负载相隔离,功率传输过程进行电压、电流变化等功能。

高(中)频淬火变压器和一般变压器原理相同,但因运行频率较高,结构有其独特的地方,一般均要水冷。组成:铁氧体或铁芯,初级绕组,次级绕组,端部接线板,框架和水冷系统等。结构特点:中频初、次级绕组有一定匝比,初级多数是单匝,也有2匝和多匝的。高频淬火采用空气芯变压器,变压器结构为两个同心分布的圆筒形线圈,初级线圈

是单层的,次级线圈是单匝的。对线圈通高压力水进行急速冷却。

中频淬火变压器铁心由硅钢片叠成一定形状,绕空心(中间通水冷却)铜管线圈组成。频率高的铁心选铁氧体;高频可不选导磁铁心,直接空心架绕线圈。

2)高、中频淬火变压器匝比N的选择

高、中频初、次级绕组有一定匝比,次级多数是单匝,直接接感应器。因感应器种类较多,及感应器-零件阻抗变化大,要始终和电源阻抗匹配起来,一般是调初、次级线圈绕组的匝比N,次级是单匝,初级绕组一般<50匝。一般讲,匝比N越大,电感量L值越大,阻抗越大,反之亦然。除此之外,还有,电网频率降低,N值升高;感应器设计不合理,损耗增大,N要减小;淬火零件过于细长,N值要减小;电源和负载间电缆越长,阻抗越大,N值越小;零件导磁率越大,零件阻抗越大,则N值减小。匝比N只能在设备现场调试过程中确定,理论计算很难准确。

3)淬火变压器的容量一般定为电源额定功率的3~5倍,与电源的连接方法也有关系。

4 感应器设计介绍

对工件进线淬火的感应器是各式各样,随被淬火的工件不同而差别很大,一般理论计算误差大,大多数是根据经验反复试验的结果。淬火用感应器为了淬火效果佳,许多和工件的形状相仿。下面列出几个感应器供参考。

5 结束语

工厂热处理工艺含有淬火、回火、退火等方式,感应加热装置都能较高质量达到其工艺要求,因而该装置应用较广。上文粗线条的论述了高、中频电源主电路结构及感应淬火装置的工程设计方法。作为和读者在这方面的一个探讨与交流。

最新评论

暂无评论

发表评论