【摘要】分析了金钢石锯片基体材料65Mn热处理的工艺特点, 分析了目前65Mn材料热处理存在的主要问题, 提出了相应的热处理工艺改进措施, 通过实验说明了热处理改进措施的良好效果。

【关键词】锯片基体 65Mn 热处理 改进

引言

金钢石锯片主要用来对硬脆的石材进行切割, 它是生产天然石板材的主要工具之一。金钢石锯片是通过在圆型基体上焊接金钢石刀头而制成。金钢石锯片的基体材料必须具备某些性能。要完成正常切割, 基体必须有一定的强度, 同时不能太软, 要有一定的刚度, 综合体现为要有足够的硬度基体上的另一个重要特点是在使用中受到强烈的振动, 由于刀头比基体厚, 工作时基体与被切割石材之间有一定的间隙, 为了不使基体因振动而过早地造成强度或疲劳断裂, 基体必须有一定的塑韧性, 较高的疲劳极限和弹性极限, 以起到缓和冲击、吸收振动的作用。我国根据基体的使用要求和实际情况, 对基体的技术参数要求规定了宏观的技术标准:基体的硬度要在HRC37-45之间, 基体的平面度要在±15之间。从微观的金相组织而言, 基体的使用组织应是回火屈氏体。国产金刚石锯片基体多数采用65Mn钢板制造, 通过一定的热处理后得回火屈氏体, 以满足使用性能的要求。金刚石锯片基体制造技术关键在于热处理的质量, 而热处理的关键在于淬火时既要保证基体淬硬, 又不能产生大的变形。

1.基体热处理工艺特点及存在的问题

从金钢石锯片基体的技术标准要求可以看出, 要达到基体的弹性极限和硬度指标, 对于65Mn用作基体材料的金钢石锯片, 其热处理方式应采用淬火+中温回火。但金钢石锯片基体淬火有个非常突出的特点, 那就是淬火变形量和开裂倾向性大。产生变形的原因有:(1)加热无论是空气还是盐浴, 热的对流或多或少都会对片基产生冲击而造成加热变形。(2)冷却由于其截面各部分冷却速度不同而造成温度差异, 引起钢的体积收缩不均匀, 从而导致热应力的形成另外在淬火时, 钢的过冷奥氏体向马氏体转变过程中伴随有比容的变化而造成组织应力形成的相变变形等。产生裂纹的因素诸多, 如钢的化学成分、原材料缺陷、原始组、加热因素、冷却因素、锯片特有的结构特点导致片端面分布各种应力聚集, 尤其是周边的拉应力大增加等都是形成裂纹的潜在因素。由于基体是薄片件, 面积大而厚度薄, 其直径从300mm-1600mm,而厚度一般只有2-4mm, 这么大的薄片件淬火时的热处理变形和开裂正是基体热处理的难点。因此, 如何减少淬火变形和开裂的控制以满足基体平面度和硬度的要求是金钢石锯片基体热处理的关键。

目前, 我国很多生产厂家对金钢石锯片基体的热处理采用自由淬火+加压回火的工艺。在加压回火中, 平面度和硬度是两个相互矛盾的因素, 为纠正淬火变形, 回火后以达到平而度的要求, 势必升高回火温度或增加回火次数,但较高的回火温度和多次回火, 必定造成基体硬度的下降, 同时往往得不到需要的回火屈氏体使用组织, 而是回火索氏体。因此采用普通自由淬火+加压回火的工艺, 很难达到基体平面度和硬度两个技术参数的统一, 即使宏观上的技术指标能达到要求, 往往微观上的金相组织不完全是回火屈氏体, 夹杂有一般屈氏体组织, 因金相组织的原因, 也很难达到使用性能的要求。往往造成产品质量不稳定, 废品率高, 质量档次低。因此, 热处理技术不合理或不太过关, 是导致目前我国很多厂家金钢石锯片基体生产水平和产品质量不高的主要原因。

2.墓体热处理工艺的改进

为了提高基体的制造质量, 通过对金钢石锯片基体热处理现状全面认真分析与比较, 我们决定对基体热处理方法进行改进。主要改进方法如下:

采用压力淬火取代传统的普通自由淬火。如前所述, 用65Mn作基体的材料, 若要使其满足使用性能的要求, 应采用淬火+中温回火的热处理工艺, 但普通自由淬火, 基体淬火后变形量很大, 在随后的加压回火中难以完全恢复, 这样势必影响基体的平面度,即使少量基体能完全恢复, 也势必要求升高回火温度、延长回火时间, 造成基体组织的变化和硬度的降低, 往往很难达到基体的使用要求和技术指标。因此, 基体淬火必须要有效地减少和限制淬火变形, 只有采用压力淬火取代传统的普通自由淬火, 才能减小淬火变形, 满足基体的热处理要求。

采用专门为基体压力淬火的简易加压淬火设备。压力淬火有两种方式, 一种是加压加热, 加压冷却的压力淬火, 此种压力淬火设备结构复杂, 价格昂贵,工件的淬火成本很高, 经济上不适宜作基体的淬火工艺另一种是自由加热, 加压冷却的压力淬火, 现有的此种压力淬火床只适宜大工件的加压淬火, 工件从加热完出炉至装上淬火床, 需花较长时间, 不适宜作小件、薄件的淬火工艺, 在技术上难以满足基体的淬火要求。国内外现有的压力淬火设备, 在成本、技术、工艺上很难满足基体的淬火要求。为此设计出一种专门为基体压力淬火的简易加压淬火设备, 对基体的淬火工艺水平和产品质量的提高有着极其重要的意义。

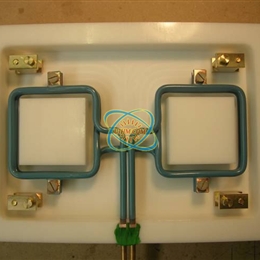

采用盐浴炉加热并使用淬火夹具。金钢石锯片基体淬火工艺采用自由加热、加压淬油冷却的方式。为减少基体的加热变形和内应力, 基体应先进行低温预热, 为减少基体氧化和脱碳的倾向, 宜采用盐浴炉加热。为有效地实现加压淬火油冷却, 关键在于设计出简易合理的淬火夹具。夹具设计时主要考虑如下几个方面夹具应有足够的厚度和一定的平面度及加工精度。夹具的平面度和精度是限制基体淬火变形的主要保证, 如果夹具的厚度不够, 在使用中易受加热后的基体热量传导作用而发生变形, 破坏夹具原来的平面度, 而失去对基体淬火变形的限制作用。夹具必须有足够的热量传递能力。由于加热后的基体是放在二片夹具中后淬人油中冷却, 夹具有一定的厚度, 势必影响基体的热交换, 降低基体在油中的淬火冷却能力,影响淬火后的组织和硬度, 为此应在夹具上加工出一定数量的均匀分布的散热孔, 加快基体的热量交换和油的循环, 改善基体的淬火冷却能力。夹具的设计应遵循简单实用操作方便的原则。可采用简易的电动夹具或机械夹具, 出炉后的基体应能方便快速地装人夹具并迅速淬人油中, 以减少基体从出炉至淬人油中的操作时间, 确保基体淬火后的组织和硬度。设计的淬火夹具如图所示。

图1 金钢石锯片基体淬火夹具

采用机械力锁紧加压中温回火。经加压淬火后的基体的淬火变形得到极大的限制, 但仍会有少量局部的变形存在, 为确保基体的平面度, 必须在随后的回火中加以恢复, 应采用加机械力锁紧的加压中温回火。因回火夹具要在450℃的回火温度中加热4-5h,因此回火夹具必须有足够的厚度和平面度, 以免回火夹具在回火中本身发生变形而便夹具不得不平整, 从而影响基体淬火变形的恢复和回火后的平面度。

采用热扩容法延长淬火时间。为了减缓基体淬火操作时在空中停留而引起的热量散发和温度下降, 可采用热扩容法。比如采用多片基体同时加热, 一起出炉、装人夹具、淬人油中, 因多片基体一起处理, 增大了基体的热容量, 可减缓基体的热量散发和温度下降, 从而可适当延长基体的淬火操作时间而又能把基体完全淬成马氏体。

合理确定淬火工艺参数。金钢石锯片基体的加压淬火要取得较好的效果, 除了淬火夹具的合理设计之外, 还要正确控制操作工艺的时间。基体在盐浴炉中加热到840℃后, 从出炉、装人夹具、淬人油中, 需有一定的操作时间, 在这段时间里, 基体停留在空气中, 要引起基体的热量散发和温度下降, 若停留时间过长, 基体温度下降到相变温度下, 淬火后不能得到完全马氏体组织, 影响基体的硬度和组织, 以350mm的基体为对例, 若从出炉到淬人油中的操作时间在以10s内, 基体能完全淬成马氏体组织, 若超过12s, 基体就无法成全马氏体组织而出现正火组织,从而降低基体硬度。

3.基体热处理工艺改进效果分析

3.1试验材料与方法

试验材料选用鞍钢生产的65Mn弹簧钢板, 其主要化学成分见表1。圆盘形状Ø350X2.2。

试验设备:45kw仪器箱式电阻炉、洛氏硬度计、塞尺、钢板尺、金相显微镜、夹具。

试验条件和过程把所有试样整叠放进箱式炉中低温(250℃) 预热5min, 分片取出试样, 放进840℃的盐浴沪中加热2-3min, 出盐浴炉, 快速放进张开的简易淬火夹具中, 夹紧, 垂直淬人油中3-5min后取出, 待两组20片全部淬完后, 用清水清洗基体上的油迹, 把所有试样叠好装进两组回火具中, 并加机械力压紧锁好, 放进井式炉中450℃回火4h, 出炉冷却后, 测试每片基体的两处硬度和平面度, 见表2,并进行试验结果分析。

3.2试验结果分析

从上述试验测试结果看出, 二组20片的基体采用加压淬火+加压中温火后, 19片基体的硬度能满足基体的技术标准要求, 而基体的平面度都在20µm以内, 通过精磨之后, 都能控制在15µm内, 只有14号的基体的硬度为HRC30-31, 硬度偏低, 随后对20片基体进行金相分析, 19片基体回火后的组织均为回火屈氏体, 而14号基体回火组织是回火屈氏体+正火屈氏体。我们把这20片基体精磨加工完之后,由武汉大江工具公司焊接上刀头, 把这20片锯片放在石材厂加工切割石材, 收回的反馈信息除号外, 19片锯片的使用情况良好, 基体的质量比现行市面上的基体优越。

结束语

金钢石锯片基体的机械性能对其质量和使用性能影响较大, 而基体的热处理工艺是影响其机械性能重要因素。金钢石锯片基体的热处理控制的关键是淬火变形和开裂, 传统的热处理对这一问题却始终未得到很好的解决。本文采用淬火加压冷却+加压回火的热处理工艺对65Mn基体热处理进行了改进, 取得了满意的效果。只要金钢石锯片基体生产选材得当, 采用合理的热处理工艺, 在现有的热处理设备的基础上,设计出来简易合理的淬火夹具和回火夹具, 掌握和控制各种规格的基体淬火操作的空中停留时间, 那么就能有效地保证淬火变形的控制和恢复, 保证基体的技术指标和使用性能达到要求, 极大地提高基体生产的产品质量和成品率的水平。

参考文献

【1】赖桂文 金刚石锯片基体的热处理方法改进[j]田现代机械,1999,13(3):61-63

【2】曹宝泉 锯片热处理工艺前研究与探讨[j]田机械工人(热加工),2002,45(10):59-60

【3】孙继兵 李国彬, 李桂云, 等 65Mn钢圆据片基体的热处理[j] 金属热处理 , 1999,35(11):17一19

【4】隋培玲 65Mn圆锯片热处理变形的控制[j] 田重型汽车, 2007,21(5):11-12

最新评论

暂无评论

撰写评论