高频感应加热技 术在我国已经得到了广泛的运用,特别是在小家电、电器、五金模具、机械、汽车、拖拉机、发动机工业应用最为广泛。在汽车制造中有200多种,近50%重量 的零件采用感应加热淬火,例如热水壶、空调制冷、曲轴、半轴、凸轮轴、刹车凸轮、转向节、变速导块槽口、气门调整螺栓,进排气阀端头、球头肖等。其中东风 汽车公司半轴的横向磁场加热淬火是最具代表性的先进技术。

高频感应加热技 术在我国已经得到了广泛的运用,特别是在小家电、电器、五金模具、机械、汽车、拖拉机、发动机工业应用最为广泛。在汽车制造中有200多种,近50%重量 的零件采用感应加热淬火,例如热水壶、空调制冷、曲轴、半轴、凸轮轴、刹车凸轮、转向节、变速导块槽口、气门调整螺栓,进排气阀端头、球头肖等。其中东风 汽车公司半轴的横向磁场加热淬火是最具代表性的先进技术。

利用横向磁场的矩形感应器实现了半轴表面和圆角的一次加热淬火,使生产效率提高数倍、半轴的抗弯扭疲劳强度提高10倍。具有故障报警、诊断功能、由计算机自动控制的半轴感应淬火自动生产线已多年稳定投入生产。我国汽车工业的感应热处理已达到国际先进水平。

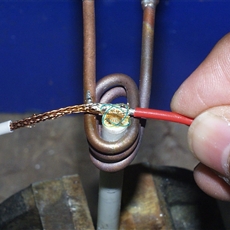

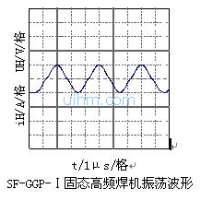

我国的高频感应加热电源制 造企业自1990年代引进SIT(静电感应晶体管)、1GBT(绝缘栅双极晶体管)和MOSFET(金属氧化物半导体场效应晶体管)全固态晶体管电源以 来,老式的电子管高频电源和机式中频发电机组已逐步被晶体管电源代替,本土企业生产的新式电源已能基本满足用户企业在功率和频率上的要求。感应淬火机床朝 柔性化、自动化、智能化方向发展具有识别零件,控制功率、自动调节工艺参数、故障显示、报警、诊断的感应淬火装置,在汽车工业生产中也逐步推广应用。目前 国内主要厂商集中在广东,特别是联合感应加热设备有限公司在高频感应加热设备方面优势明显,技术力量雄厚,生产的高频机,钎焊机,六工位钎焊,三工位 钎焊机在行业中拥有很高地位。

最新评论

暂无评论

撰写评论