高频感应加热机的正确操作及安全维护

一、操作人员必须配制相应的绝缘鞋,手套等。

二、操作人员必须具备相应的电工知识。

三、设备检修前,必须先拉掉电闸确定断开电源后,再进行放电处理,然后挂上检修牌后,一再检修,如必须带电操作,必须两人以上在场,但绝不允许带高压操作。

四、开机前,首先确定水路正常,设备各部分正常才允许开机。

五、先开一档灯丝,五分钟后再开二档灯丝,再五分钟后,才可送高压。

六、送高压前,确定输出调节电位器处于最小位置,然后再送高压,并把输出电压,调至工作时的电压。

七、确定有工件以后,就可按加热按钮,使设备工作,但绝不允许空载加热。

八、如工作时,设备出现异常情况,必须马上断开电源,查清楚原因以后,再工作。

九、设备工作完毕后,先断开加热,再断开高压,然后关灯丝,断开电源。

十、设备停止工作以后,必须等五分钟以后,再断开水源。

十一、设备工作期间,如临时有事必须离开,则须做到,人离机停,绝不允许,无人时,设备有电工作维护工作是有计划地对设备各个部份予以防护性检查和保养。通过检查可以发现设备中存在隐患,及时予以消除。从而降低故障率,使设备可靠地为生产服务。做好保养工作可以延长无件的使用寿命,取得显著的经济效益。拟订维护工作计划,应由车间领导召集操作和维修设备的人员共同制定。订计划时必须按照具体条件,因地制宜而定。对每个项目的维护内容、方法、使用的工具、要求达到的目的,维护周期及执行人等,都应有具体的规定。并要做好详细的记录,定为车间的规章制度。定期维护的周期,应根据不同的情况,分为班维护、周维护、月维护及半年维护等多种。对容易发生问题的地方要加强维护。譬如交流接触器在工作时振动较大,螺钉易松动,接点的触头容易烧蚀,所以维护周期要短些。设备上冷却用的水和风一刻也不能停,需要经常注意,每班都应作检查。半年维护是指检查周期可以长些,工作量较大的维护项目,还包括冬夏季换季工作的内容。在维护工作中各种技术数据的原始记录是非常重要的,它能使维护人员了解设备的原始状态,和现实进行对比。譬如在冷却水供水的总压力符合规定时,对各分路冷水的流量都有应该有记录,以备日后检查时作对比的依据。除此之外维护工作还包括对设备上各备件的维护,譬如备份电子管应该和设备上使用的电子管作定期轮换,发防止因长期贮存使电子管内真空降低。

1、每班维护

(1)接班时查看设备冷却水路出水管的流量有异常现象。使用蒸发冷却电子管的设备,要检查蒸馏水箱的水 位是否合格。

(2)接班时检查电子管玻璃壳和芯柱的冷却风量及其他通风散热设施是否正常。

(3)设备在工作时,应经常查看各仪表的指标,每隔一小时记录一次。设备修理或更换元件时,都要详细记录在值班记录本上。

(4)交班前要擦抹设备外部尘土,打扫机房卫生。

2、每周维护

(1)检查各交流接触器的触头有无烧蚀,接线有无松动。

(2)测量冷却水的绝缘电阻。水冷管阳极的对地电阻应大于300K欧

(3)电子管栅极其和灯丝的冷却水管多为橡胶管,容易老化,要仔细检查。对于已老化即将破裂的橡胶管,要及时更新。

(4)对机箱内部做一次清扫除尘,擦净各高压瓷瓶及绝缘支柱的灰尘,注意对风机进风口上滤尘网的清扫。防止进风受阻,出风量减少。

3、每月维护

(1)对中间继电器和过流继电器的接点和连线进行检查。清除电子管阳极上的水垢(也可根据冷却水的水质情况,来确定维护周期)

(2)对冷水路的流量作计量确定,可用流量计检测。无流量计时可把冷却后流出的水引入容器中,计时一分钟,秤容器是水的重量,可得流量公斤/分,即公升/分。和以前的记录相比较,如有显著减少应查找原因及时解决。

(3)检查插入式保险丝盒的熔丝有无松动、氧化、熔蚀等现象。

(4)检查空气开关和刀开关的接点。

(5)检查各保护措施,如过电压,过电流,门开关,冷却不足,温度过高等保护装置是否有效。如有问题要及时修复。

(6)有备份电子管的单位,可将备份管和设备上的管子轮换使用,轮换的时间也可以和清除阳极水垢同时进行。

4、半年维护

(1)检查低压电控线路的绝缘性能是否合格。

(2)用兆欧表检测高压整流器变压器、高压电缆、高压硅堆等高压器件的绝缘电阻,其值应符合要求。

(3)检查电子管水套内管的圆度及定位凸起的高度,防止管子放偏引起阳极局部过热。并检查水套出水及进水管接头处有无结垢情况,防腐蚀电极是否正常等。

(4)校核各过流继电器的整定电流值。

(5)对在工作时温度较高的连接导体,如灯丝引线,焊接变压器一次线圈的软连接线等,如发现有氧化接触不良处,应加发处理。

(6)对电机,水泵、配电机等设施的检修。

(7)对隐蔽处如机柜顶部、电缆沟等处作一次彻底的清扫

以上是指一般的情况,各厂的设备和使用条件各不相同,维护内容和周期要根据具体情况的所增减。

高频感应加热机可应用于自行车中轴的热处理

(1) 中轴的工作特点、技术要求和选用的材料:中轴是自行车中主要的传动件之一,是最主要的受力零件,既要受到冲击力的作用,又要与滚珠轴承接触来传递动力。在正常工作过程中的失效形式为低负荷接触疲劳所引起的外层剥落和磨损等,因此中轴表面应具有高的硬度,以耐磨损,同时要求有高的疲劳强度等,而自身具有一定的强度和韧性。因此采用优质的20渗碳钢制作,渗碳层0.7~1.0mm,碳浓度为0.8%~1.0%,渗碳后淬火+回火处理,才能满足其工作需要。

(2) 中轴的机械加工工艺流程:目前中轴制造企业的工艺流程有所不同,这多半与其加工设备、技术条件和加工能力等有关,一般的流程为:下料→机械加工→清洗→渗碳(空冷)→加热淬火→清洗→检验→低温回火→检验→滚光→校直→磨弹道→检验→入库。

(3) 中轴的热处理工艺:根据中轴的工作特点,选用20钢渗碳+淬火+回火的热处理工艺,其中渗碳方式是采用气体渗碳,具体的技术要求如下。

碳的含量为0.8%~1.0%;渗层深度为0.7~1.0mm;表面硬度80~83HRA;显微组织为马氏体级别小于4级,不出现明显的碳化物,并以步、匀、圆的形态颁布在马氏体的基体上;韧性好(校直时不折断)和畸变小(弯曲量≤0.3mm)。

随后进行的淬火是重新加热后水冷的,既可整体加热也可局部加热淬火,最后进行低温回火,处理后的中轴表面获得了高的硬度,内部具有良好的综合力学性能。

(4) 中轴的热处理工艺分析与工艺实施要点

① 20钢制作的中轴要满足其工作要求,在进行机械加工以前采用中间退火工艺,使硬度在60HRB以下,目的是提高切削加工性。

② 考虑到中轴的工作特点,要求表面耐磨而基体部分又有一定的强度和韧性,采用低沓渗碳处理是十分可行的。中轴渗碳的意义在于赋予了它具有复合材料的作用,使表面和心部的含碳量存在差异,利用淬火后两者硬度的不同,满足了其耐磨和强度的良好的匹配。在920℃进行渗碳时,根据装炉量的大小、吊挂或摆放方式的具体情况,渗碳的速度按0.20mm/h估算即可。

③ 渗碳结束后不直接淬火处理,而进行风冷的目的是有效预防因晶粒粗大、出现“黑色组织”等,避免因淬火后得到粗针状马氏体、中轴寿命短和耐磨性降低的质量缺陷的产生。

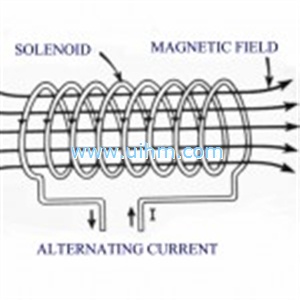

④ 采用的热处理方法既可进行整体也可进行表面的淬火处理,应当注意淬火的温度与加热的设备和采用的工艺而有所不同,盐浴炉在850℃左右,而中频加热则在 900~950℃。需要注意中轴在盐浴加热时要防止出现表面氧化脱碳现象的发生,中频淬火应在淬火机床上进行自动热处理。

⑤ 冷却介质的温度应控制在10~30℃。避免表面硬度不足、硬度不均匀、硬化层剥落等缺陷,中频淬火比高频淬火硬化层深,因此表面组织与内部组织的结合力增大,能明显降低淬火脆性,抗疲劳性能好。

⑥ 中轴的回火是在硝盐中进行的,确保其表面获得均匀一致的回火马氏体组织,降低内应力的作用,如无条件也可在井式加热炉中完成该工序。

(5) 中轴的质量检验和常见热处理缺陷:经过渗碳或热处理后的中轴,其质量检验应按技术要求执行,其耐磨性在专用试验机上进行,结束后的滚动表面无任何剥落、凹陷和磨损等。

最新评论

暂无评论

撰写评论